10.1 Определение геометрических размеров

10.1.1 Определение внутреннего диаметра и толщины стенки труб производят штангенциркулями по ГОСТ 166, с пределами измерений до 630 мм. За результат испытания каждого параметра принимают среднее арифметическое четырех измерений с обоих концов трубы в двух взаимно перпендикулярных радиальных направлениях.

10.1.2 Определение длины труб проводят рулеткой по ГОСТ 7502 с номинальной длиной шкалы 10 м и 20 м, 3-го класса точности наложением ленты рулетки по ее образующей. За результат испытания принимают среднее арифметическое двух измерений по двум диаметрально противоположным образующим.

10.1.3 Внутренний диаметр трубы измеряют в двух взаимно перпендикулярных радиальных направлениях с обоих концов трубы. За результат измерения принимают среднее арифметическое четырех измерений.

10.1.4 Толщину стенки трубы в случае отсутствия механической обработки измеряют в двух взаимно перпендикулярных направлениях с обоих концов трубы. За результат измерения принимают среднее арифметическое четырех измерений. При этом нигде толщина не должна быть меньше минимально допустимой.

10.1.5 Определение размеров элементов соединений труб с фитингами на соответствие параметрам, приведенным в конструкторской документации изготовителя, проводят с помощью универсальных измерительных инструментов:

- штангенциркуля ГОСТ 166,

- угломера ГОСТ 5378,

- микрометра ГОСТ 6507.

10.1.6 Допускается использование других средств измерений, обеспечивающих требуемую точность измерения.

10.2 Определение внешнего вида и качества поверхностей труб и фитингов осуществляют визуально без применения увеличительных приборов на соответствие контрольному образцу-эталону (см. приложение Ж).

10.3 Определение прочности и герметичности труб и фитингов

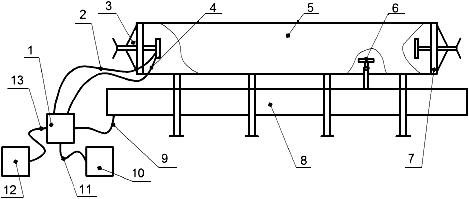

10.3.1 Определение прочности и герметичности труб и фитингов при испытательном давлении производят на установке для гидроиспытаний, схема которой приведена на рисунке 19 (изделие, устанавливаемое в бронекамере, не показано).

1 - гидропульт; 2 - рукав высокого давления; 3 - опора неподвижная с узлом зажима; 4 - рукав низкого давления; 5 - бронекамера; 6 - люнет опорный; 7 - опора подвижная с узлом зажима; 8 - бак; 9 - рукав циркуляционный; 10 - насос низкого давления; 11 - рукав низкого давления; 12 - насос высокого давления; 13 - рукав высокого давления

Рисунок 19 - Схема установки для гидроиспытаний

10.3.2 На торцах испытуемого образца закрепляют заглушки, конструкция которых должна исключать передачу осевых усилий на стенки изделия, и устанавливают его в бронекамеру.

Затем образец заполняют рабочей жидкостью (водой) от насоса низкого давления до полного удаления воздуха из внутренней полости изделия, после чего подключают насос высокого давления и в течение не более 3 мин поднимают внутреннее давление от номинального значения до значения испытательного давления.

10.3.3 Испытательное давление при испытании труб должно быть на четверть выше номинального давления ( ), если иное значение не установлено в конструкторской документации или не оговорено потребителем. Время выдержки изделий при испытательном давлении более 5 МПа, не менее 30 мин, для остальных давлений - не менее 10 мин.

), если иное значение не установлено в конструкторской документации или не оговорено потребителем. Время выдержки изделий при испытательном давлении более 5 МПа, не менее 30 мин, для остальных давлений - не менее 10 мин.

Испытательное давление при испытании фитингов должно быть равно  и сохраняться постоянным в течение не менее 15 мин.

и сохраняться постоянным в течение не менее 15 мин.

Примечание - По требованию потребителя значение испытательного давления для труб и фитингов может быть изменено в пределах  .

.

10.3.4 Труба или фитинг считаются выдержавшими испытания, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности в виде росы, капель, струек.

10.3.5 В случае, если труба или фитинг выдерживают испытание в соответствии с 10.3.4, испытывают по одному образцу.

10.3.6 Для испытания на предельное давление до потери герметичности или прочности выбирают трубу или фитинг, прошедшие испытания по 10.3.4.

10.3.7 Определение предельного давления для труб и фитингов до потери герметичности или прочности проводят посредством гидроиспытаний внутренним давлением на установке для гидроиспытаний (см. рисунок 19).

10.3.8 Испытуемый образец с торцевыми заглушками по 10.3.2 устанавливают в бронекамеру и заполняют рабочей жидкостью (водой) от насоса низкого давления до полного удаления воздуха из внутренней полости изделия. Затем подключают насос высокого давления и в течение не более 5 мин поднимают внутреннее давление от номинального давления, пока не произойдет потеря герметичности или разрушение стенки изделия.

Испытание прекращают в случае, если испытательное давление превышает 2,5·.

10.3.9 За предельное давление принимают значение давления, при котором теряется герметичность или прочность изделий.

10.3.10 Трубы или фитинги считают выдержавшими испытание, если величина предельного давления больше величин испытательного давления по 10.3.3.

10.3.11 В случае, если труба или фитинг выдерживают испытание в соответствии с 10.3.10, испытывают по одному образцу.

10.3.12 Температуру при проведении испытаний устанавливают равной 20±5°С.

Примечание - При проведении гидроиспытаний должны быть приняты все меры предосторожности, необходимые для предотвращения нанесения вреда персоналу.

10.4 Определение степени полимеризации и содержания связующего материала труб проводят по приложению Д.

10.5 Определение параметров резьбы на соединительных элементах

10.5.1 Определение размеров профиля наружной и внутренней резьбы проводят резьбовыми калибрами-пробками и резьбовыми калибрами-кольцами.

10.5.2 Конусность наружной резьбы по наружному диаметру и внутренней резьбы по внутреннему диаметру проводят гладкими коническими калибрами-кольцами и калибрами-пробками.

10.5.3 Натяг резьбы проверяется резьбовыми калибрами-пробками и резьбовыми калибрами-кольцами. Резьбовые калибры должны навинчиваться на резьбу до отказа усилием одного человека с применением рычага длиной, равной двум диаметрам калибра, - для диаметров до 180 мм и полутора диаметрам - для деталей с резьбой больших размеров.

10.6 Коэффициент теплопроводности определяют в соответствии с приложением Е.

10.7 Удельную теплоёмкость определяют по ГОСТ 23250.

10.8 Средний коэффициент линейного теплового расширения в диапазоне от 220 до 330 °К, определяют по ГОСТ 15173.

10.9 Удельное объёмное электрическое сопротивление определяют по ГОСТ 12783.

10.10 Предел прочности на растяжение в осевом направлении и модуль упругости в осевом направлении определяют по ГОСТ Р 54924 на образцах, вырезанных из стенки трубы в осевом направлении.

10.11 Предел прочности на растяжение в окружном направлении и модуль упругости в окружном направлении определяют по ГОСТ Р 54925 на кольцевых образцах труб.

10.12 Плотность композитного материала определяют по ГОСТ 15139 методом обмера и взвешивания.

10.13 Шероховатость внутренней стенки изделий определяют по ГОСТ 9378.