2.1. Сварное соединение подготавливают к ультразвуковому контролю при отсутствии в соединении наружных дефектов. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обеспечивающих прозвучивание акустической осью преобразователя сварного соединения или его части, подлежащей контролю.

2.2. Поверхность соединения, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла, отслаивающаяся окалина и краска, загрязнения.

При механической обработке соединения, предусмотренной технологическим процессом на изготовление сварной конструкции, поверхность должна быть не ниже 40 мкм по ГОСТ 2789.

Требования к допустимой волнистости и к подготовке поверхности указываются в технической документации на контроль, утвержденной в установленном порядке.

Допустимость наличия неотслаивающейся окалины, краски и загрязнения при контроле ЭМА-преобразователями указывается в технической документации на контроль, утвержденной в установленном порядке.

2.3. Контроль околошовной зоны основного металла в пределах перемещения преобразователя на отсутствие расслоений следует выполнять в соответствии с технической документацией на контроль, утвержденной в установленном порядке, если контроль металла до сварки не производился.

2.4. Сварное соединение следует маркировать и разделять на участки так, чтобы однозначно устанавливать место расположения дефекта по длине шва.

2.5. Трубы и резервуары перед контролем отраженным лучом должны быть освобождены от жидкости. Допускается контролировать трубы и резервуары с жидкостью по методике, оговариваемой в технической документации на контроль, утвержденной в установленном порядке.

2.6. Угол ввода луча и пределы перемещения преобразователя следует выбирать такими, чтобы обеспечивалось прозвучивание сечения шва прямым и однократно отраженным лучами или только прямым лучом.

Прямым и однократно отраженным лучами следует контролировать швы, размеры ширины или катетов которых позволяют осуществлять прозвучивание проверяемого сечения акустической осью преобразователя.

Допускается контролировать сварные соединения многократно отраженным лучом.

2.7. Длительность развертки следует устанавливать так, чтобы наибольшая часть развертки на экране электронно-лучевой трубки соответствовала пути ультразвукового импульса в металле контролируемой части сварного соединения.

2.8. Основные параметры контроля:

1) длина волны или частота ультразвуковых колебаний (дефектоскопа);

2) чувствительность;

3) положение точки выхода луча (стрела преобразователя);

4) угол ввода ультразвукового луча в металл;

5) погрешность глубиномера (погрешность измерения координат);

6) мертвая зона;

7) разрешающая способность по дальности и (или) фронту;

8) характеристики электроакустического преобразователя;

9) минимальный условный размер дефекта, фиксируемого при заданной скорости сканирования;

10) длительность импульса дефектоскопа.

Перечень параметров, подлежащих проверке, численные значения, методика и периодичность их проверки должны оговариваться в технической документации на контроль.

2.9. Основные параметры в соответствии с п.2.8, перечисления 1-6, следует проверять по стандартным образцам СО-1 (черт.1), СО-2 (или СО-2А) (черт.2 и 3), СО-3 (черт.4), СО-4 (приложение 4) и стандартному образцу предприятия (черт.5-8).

Требования к стандартным образцам предприятия, а также методика проверки основных параметров контроля должны быть указаны в технической документации на контроль, утвержденной в установленном порядке.

2.9.1. Частоту ультразвуковых колебаний следует измерять радиотехническими методами путем анализа спектра эхо-сигнала на преобразователе от вогнутой цилиндрической поверхности стандартного образца СО-3 или измерением длительности периода колебаний в эхо-импульсе посредством широкополосного осциллографа.

Допускается определять длину волны и частоту ультразвуковых колебаний, излучаемых наклонным преобразователем, интерференционным способом по образцу СО-4 в соответствии с рекомендуемым приложением 4 и по ГОСТ 18576 (приложение 3).

2.9.2. Условную чувствительность при контроле эхо-методом следует измерять по стандартному образцу СО-1 в миллиметрах или по стандартному образцу СО-2 в децибелах.

Измерение условной чувствительности по стандартному образцу СО-1 выполняют при температуре, устанавливаемой в технической документации на контроль, утвержденной в установленном порядке.

Условную чувствительность при контроле теневым и зеркально-теневым методами измеряют на бездефектном участке сварного соединения или на стандартном образце предприятия в соответствии с ГОСТ 18576.

2.9.3. Предельную чувствительность дефектоскопа с преобразователем следует измерять в квадратных миллиметрах по площади дна 1 отверстия в стандартном образце предприятия (см. черт.5) или определять по АРД (или SKH)-диаграммам.

Допускается вместо стандартного образца предприятия с отверстием с плоским дном применять стандартные образцы предприятия с сегментными отражателями (см. черт.6) или стандартные образцы предприятия с угловыми отражателями (см. черт.7), или стандартный образец предприятия с цилиндрическим отверстием (см. черт.8).

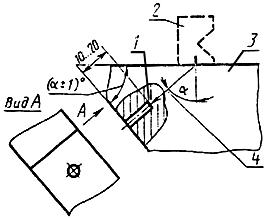

Угол между плоскостью дна 1 отверстия или плоскостью 1 сегмента и контактной поверхностью образца должен составлять ( )° (см. черт.5 и 6).

Предельные отклонения диаметра отверстия в стандартном образце предприятия по черт.5 должны быть ± по ГОСТ 25347.

по ГОСТ 25347.

1 - дно отверстия; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось

Черт.5

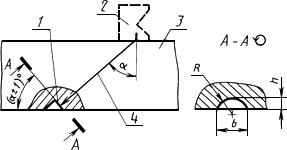

1 - плоскость сегментного отражателя; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось

Черт.6

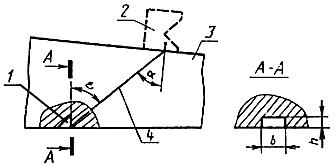

1 - плоскость углового отражателя; 2 - преобразователь; 3 - блок из контролируемого металла: 4 - акустическая ось

Черт.7

Высота сегментного отражателя должна быть больше длины ультразвуковой волны; отношение

сегментного отражателя должно быть более 0,4.

Ширина и высота

углового отражателя должна быть больше длины ультразвуковой длины; отношение

должно быть более 0,5 и менее 4,0 (см. черт.7).

Предельную чувствительность () в квадратных миллиметрах, измеренную по стандартному образцу с угловым отражателем площадью

, вычисляют по формуле

, вычисляют по формуле

,

,

где - коэффициент для стали, алюминия и его сплавов, титана и его сплавов, зависящий от угла

, задается в технической документации на контроль, утвержденной в установленном порядке, с учетом приложения 5.

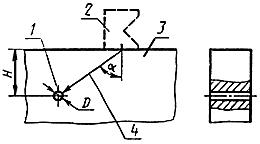

Цилиндрическое отверстие 1 диаметром =6 мм для настройки предельной чувствительности должно быть выполнено с допуском +0,3 мм на глубине

=(44±0,25) мм (см. черт.8).

1 - цилиндрическое отверстие; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось

Черт.8

Предельную чувствительность дефектоскопа по образцу с цилиндрическим отверстием следует определять в соответствии с приложением 6.

При определении предельной чувствительности следует вводить поправку, учитывающую различие чистоты обработки и кривизны поверхностей стандартного образца и контролируемого соединения.

При применении диаграмм в качестве опорного сигнала используют эхо-сигналы от отражателей в стандартных образцах или СО-1, или СО-2, или СО-2А, или СО-3, а также от донной поверхности или двугранного угла в контролируемом изделии или в стандартном образце предприятия.

При контроле сварных соединений толщиной менее 25 мм ориентацию и размеры цилиндрического отверстия в стандартном образце предприятия, используемого для настройки чувствительности, указывают в технической документации на контроль, утвержденной в установленном порядке.

2.9.4. Угол ввода луча следует измерять по стандартным образцам СО-2 или СО-2А, или по стандартному образцу предприятия (см. черт.8). Угол ввода более 70° измеряют при температуре контроля.

Угол ввода луча при контроле сварных соединений толщиной более 100 мм определяют в соответствии с технической документацией на контроль, утвержденной в установленном порядке.

2.10. Характеристики электроакустического преобразователя следует проверять по нормативно-технической документации на аппаратуру, утвержденной в установленном порядке.

2.11. Минимальный условный размер дефекта, фиксируемого при заданной скорости контроля, следует определять на стандартном образце предприятия в соответствии с технической документацией на контроль, утвержденной в установленном порядке.

Допускается при определении минимального условного размера применять радиотехническую аппаратуру, имитирующую сигналы от дефектов заданного размера.

2.12. Длительность импульса дефектоскопа определяют посредством широкополосного осциллографа измерением длительности эхо-сигнала на уровне 0,1.