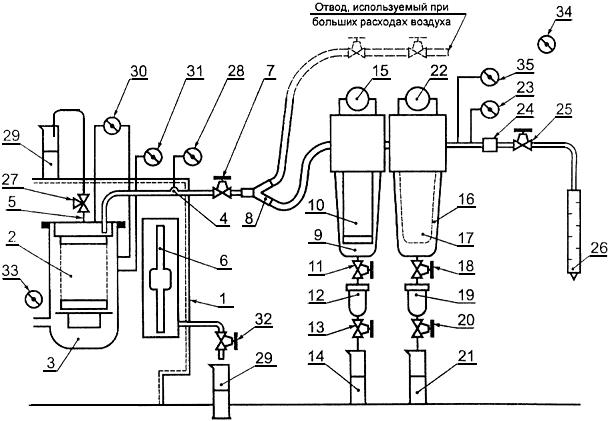

1 - компрессор; 2 - воздушно-масляный сепаратор; 3 - маслосборник сепаратора; 4 - выпускная труба;

5 - продувочная труба; 6 - вторичный холодильник (дополнительное оборудование); 7 - запорный клапан;

8 - Y-образный тройник (при необходимости); 9 - корпус фильтра тонкой очистки для отбора проб;

10 - высокоэффективный коалесцирующий фильтр; 11 - запорный клапан; 12 - накопительная емкость

(прозрачная); 13 - сливной клапан; 14 - измерительная колонка; 15 - дифференциальный манометр;

16 - корпус фильтра тонкой очистки; 17 - высокоэффективный коалесцирующий фильтр; 18 - запорный клапан;

19 - накопительная емкость (прозрачная); 20 - сливной клапан; 21 - измерительная колонка;

22 - дифференциальный манометр; 23 - манометр; 24 - расходомер; 25 - вентиль регулирования потока;

26 - глушитель; 27 - трехходовой клапан; 28 - датчик выходного давления; 29 - измерительная колонка;

30 - дифференциальный манометр; 31 - датчик температуры (); 32 - запорный клапан;

33 - датчик температуры окружающей среды (); 34 - гигрометр; 35 - датчик температуры

Рисунок 2 - Оборудование, применяемое для метода А

6.1.2.2 Фильтры для отбора проб (9 и 10)

После изготовления фильтр должен пройти испытание на целостность по одному из тестов:

- на проскок частиц по DOP-тесту (DOP - dioctylphthalate, диоктилфталат) - менее 0,0005% [1];

- на проскок частиц по NaCI-тесту - менее 0,0005% [2].

Примечание - Положительные результаты испытаний фильтров по DOP или NaCI-тесту не означает, что они выдержат испытания по максимальному уровню содержания масла согласно методам В1 и В2.

Воздух с частицами масел в виде аэрозолей и маслами в пристеночном течении попадает в корпус фильтра 9, затем проходит через коалесцирующий фильтр 10, в котором частицы масел коалесцируют в жидкость.

Предназначенная для контроля жидкость стекает со дна корпуса фильтра в накопительную емкость 12 через открытый клапан 11.

6.1.2.3 Дублирующий фильтр (16)

Аналогичен фильтру 9, отбирающему пробу, и предназначен для сбора масел при отказе этого фильтра.

6.1.2.4 Накопительные емкости (12 и 19)

Прозрачные пластиковые емкости с защитными приспособлениями применяются для наблюдения за накоплением масел в процессе работы. Запорные клапаны 11 и 18 закрываются только при удалении или дренаже из накопительных емкостей. В нормальном положении они открыты.

6.1.2.5 Сливные клапаны (13 и 20)

Сливные клапаны используются для удаления жидкости, содержащейся в накопительных емкостях. В нормальном положении они закрыты.

6.1.2.6 Измерительные колонки (14 и 21)

Применяются для определения объема собранного масла. Градуированы в миллилитрах.

6.1.2.7 Дифференциальные манометры (15 и 22)

Применяются для определения давления в основном и дублирующем фильтрах.

6.1.2.8 Расходомер (24)

Применяется для определения объема отбираемой пробы воздуха. Выбирается подходящий расходомер. Может быть использован любой из множества имеющихся приборов, обеспечивающий точность ±5% измеряемой величины. Датчик температуры 35 и манометр 23 необходимы для приведения измеряемого потока к абсолютному давлению 1 бар при температуре 20 °С и относительной влажности воздуха 65% (ИСО 2787).

6.1.2.9 Вентиль регулирования потока (25)

Применяется для точного регулирования потока.

6.1.3 Допустимые расходы воздуха для контрольного оборудования

Контрольное оборудование должно работать при расходах воздуха до 200 л/с (при САУ) и эффективном давлении до 7 бар (по манометру). Для больших расходов применяются несколько систем контроля или избыточный воздух отводится с помощью Y-образного тройника 8. Для представительного (репрезентативного) отбора проб скорости воздуха в отводных магистралях Y-образного тройника должны быть примерно равными. Полный расход воздуха определяется по его скорости.

6.1.4 Контроль других параметров

Для определения эффективности воздушно-масляного сепаратора в компрессоре выполняется контроль дополнительных параметров.

6.1.4.1 Температура

Значения температуры регистрируются в течение всего периода испытаний. Датчик температуры измеряет температуру на входе с точностью ±1 К.

6.1.4.2 Давление воздуха перед фильтром, отбирающим пробу

Измеряется манометром с точностью ±0,25% полной шкалы измерений.

6.2 Метод В

6.2.1 Метод В1. Контроль во всем потоке

6.2.1.1 Общие положения

Метод применяется для отбора проб и контроля содержания аэрозольных частиц в потоке воздуха с постоянной скоростью.

С учетом вышеизложенных ограничений метод позволяет провести количественную оценку содержания частиц масел в виде аэрозолей в системе сжатого воздуха при условии, что загрязнения в пристеночном течении отсутствуют. Воздушный поток пропускается через контрольное оборудование с помощью встроенных клапанов, которые предварительно проверены с целью исключения возможности загрязнения маслами. Поскольку данный метод служит для определения сравнительно малых концентраций масел в воздухе, особое внимание следует уделять чистоте контрольного оборудования и другим мерам предосторожности, например, продувке клапанов и стабилизации условий контроля. Применение точного аналитического оборудования позволяет улучшить доверительный интервал измерений.

Оптимальная длительность контроля определяется после проведения первичной оценки и получения приблизительной величины концентрации масел. При проведении контроля во всем потоке воздуха допускается возврат пробы обратно в систему или выброс ее в атмосферу (чтобы предотвратить потерю воздуха).

При любом методе контроля следует определять расход воздуха. Поскольку применяемое оборудование является переносным, точки отбора проб могут быть выбраны произвольно, если при этом не нарушаются условия контроля, а также имеются клапаны для присоединения оборудования.

Следует соблюдать меры предосторожности для предотвращения резкого сброса давления, способного повредить мембрану фильтра или привести к прониканию атмосферных загрязнений. Физические параметры воздуха (температура, давление, расход и т. д.) регистрируются аналогично методу А.

Оборудование для отбора проб и проведения анализа должно иметь точность выше ±10% для концентрации масел от 0,001 до 5,000 мг/м при отборе пробы в течение от 30 до 2 мин соответственно. Верхний предел скорости воздуха перед измерительной мембраной (при рабочем давлении) равен 1 м/с. Контроль проводится в условиях полного потока. Температурный диапазон должен быть от 0 °С до 40 °С. Следует учитывать наличие паров масел при температуре сжатого воздуха более 40 °С.

При использовании этого метода весь поток воздуха пропускается через измерительную мембрану.

6.2.1.2 Оборудование для контроля

Расположение оборудования приведено на рисунке 3.