6.1 Метод определения огнезащитной эффективности

6.1.1 Средства измерения, испытательное оборудование и материалы

6.1.1.1 Для определения огнезащитной эффективности применяются следующие средства измерения, испытательное оборудование и материалы:

- установка "Керамическая труба";

- весы (класс точности III);

- секундомер (класс точности 2);

- газ бытовой;

- фольга алюминиевая толщиной от 0,014 до 0,018 мм марки ФГ;

- вытяжной шкаф с принудительной вентиляцией;

- емкость для пропитки образцов древесины;

- установка (устройство) для нанесения ОС методом распыления;

- кисти, шпатели;

- эксикатор;

- цинк азотнокислый 6-водный ( ).

).

6.1.1.2 Установка "Керамическая труба" (приложение А) состоит из следующих элементов:

- керамического короба с наружными размерами 120х120х300 мм и толщиной стенок (16±2) мм;

- металлической подставки для крепления керамического короба, которая имеет створки произвольной конструкции (или другое приспособление) для регулирования подачи воздуха в зону горения образца;

- газовой горелки, входящей внутрь керамического короба по его центру с отклонением от оси не более 2 мм;

- автоматического потенциометра (класс точности 0,5) с пределом измерений от 0°С до 800°С;

- держателя образца, фиксирующего положение испытываемого образца в центре керамического короба на расстоянии (60±2) мм от газовой горелки;

- зонта, расположенного в рабочем положении соосно коробу и на расстоянии (40±2) мм выше его. Для установки образца должна быть предусмотрена возможность отвода зонта;

- термоэлектрического преобразователя с пределами измерения от 0°С до 900°С. Горячий спай термоэлектрического преобразователя должен располагаться в центре верхнего патрубка зонта;

- ротаметра типа PM-A-I с верхним пределом измерения расхода газа до 100 л/ч и погрешностью измерения расхода газа не более 4%.

Допускается применять другие регистрирующие приборы, обеспечивающие такую же или меньшую погрешность и соответствующие пределы измерения.

6.1.2 Подготовка к проведению испытаний

6.1.2.1 Образцы изготавливают из прямослойной воздушно-сухой древесины сосны с влажностью 8-15% и плотностью от 400 до 550 г/м в виде прямоугольных брусков с поперечным сечением 30х60 мм и длиной вдоль волокон 150 мм, отклонение от размеров не должно превышать 1 мм.

Для испытания пропиточных и комбинированных (если одним из компонентов является пропиточный состав) составов используются образцы, полученные из заболони, а при испытании других составов - из заболони или ядра.

Образцы древесины должны быть без видимых пороков и смоляных включений по ГОСТ 2140. Боковые поверхности образцов должны быть остроганы, торцы опилены и обработаны наждаком.

6.1.2.2 Образцы древесины перед нанесением ОС кондиционируют в эксикаторе с насыщенным раствором цинка азотнокислого 6-водного при температуре (23±5)°С. Кондиционирование прекращают, когда изменение массы образцов между двумя последующими взвешиваниями, проведенными через 24 часа, составит не более 0,2 г, результат округляют до 0,1 г.

6.1.2.3 На кондиционированные образцы древесины со всех сторон наносят слой испытываемого ОС и высушивают. Расход состава, нанесение, условия и время сушки должны соответствовать ТД на данный ОС. Общий расход ОС, нанесенного на образец древесины, определяют суммированием расходов после нанесения каждого слоя и относят к площади поверхности или объему образца в зависимости от способа обработки.

Расход состава после каждой обработки определяют весовым методом по разнице масс образца до и после нанесения ОС. Взвешивание обработанных пропиточными составами образцов осуществляется после прекращения стекания с поверхности невпитавшегося раствора. С торца образца остатки раствора удаляют фильтровальной бумагой.

В случае пропитки образцов способами, обеспечивающими глубокое проникновение ОС, общее поглощение , кг/м

, определяют по формуле

, (2)

, (2)

где - масса образца после пропитки, кг;

- масса образца перед пропиткой, кг;

- объем образца, м

.

Перед испытанием обработанные и высушенные образцы древесины кондиционируют в условиях, указанных в 6.1.2.2, и взвешивают, результат округляют до 0,1 г.

6.1.3 Проведение испытаний

6.1.3.1 Испытания проводят не менее чем на 10 образцах в вытяжном шкафу с принудительной вентиляцией, скорость движения воздуха не более 5 м/с.

Внутренние стенки керамического короба выкладывают алюминиевой фольгой блестящей стороной внутрь, для чего из фольги вырезают полосы шириной, равной внутренней ширине стенки короба. Полосы поочередно в три слоя закладывают внутрь керамического короба, разглаживают по внутренним стенкам и загибают по торцам на наружную поверхность керамического короба. Фольгу менять после сжигания каждых трех образцов.

Керамический короб переводят в горизонтальное положение и зажигают газовую горелку, устанавливают высоту пламени от 15 до 25 см. После этого керамический короб возвращают в вертикальное положение, переводят зонт в рабочее положение над коробом и регулируют расход газа так, чтобы температура, регистрируемая термоэлектрическим преобразователем, в течение 5 минут была равна (200±5)°С, после чего фиксируют значение величины расхода газа в л/ч по показаниям ротаметра. Дополнительное регулирование температуры может осуществляться путем регулирования подачи воздуха в зону горения материала с помощью створок металлической подставки.

Зонт отводят, испытываемый образец, закрепленный в держателе, опускают в керамический короб, одновременно включают секундомер и возвращают зонт в рабочее положение.

Образец держат в пламени горелки в течение 2 минут. Расход газа в процессе испытания должен быть постоянным. Через 2 минуты подачу газа в горелку прекращают, образец оставляют в приборе для остывания.

После остывания (температура отходящих газов в верхнем патрубке зонта равна комнатной) оставшуюся часть образца извлекают из керамического короба и взвешивают, результат округляют до 0,1 г.

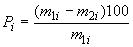

6.1.3.2 Потерю массы испытанного образца , %, вычисляют по формуле

, (3)

, (3)

где - масса образца до испытания, г;

- масса образца после испытания, г;

- номер образца.

Полученный результат вычисления округляют до 0,1%.

После испытания определяют среднее арифметическое значение потери массы десяти испытанных образцов. Вместо образцов, для которых не выполняются неравенства (4) и (5), испытывают новые образцы и вновь определяют среднее арифметическое значение потери массы.

при

при  ; (4)

; (4)

при

при  , (5)

, (5)

где - среднее арифметическое значение потери массы десяти испытанных образцов, %;

- значение потери массы одного из десяти испытанных образцов, %.

За результат испытания принимают среднее арифметическое значение не менее 10 определений, округленное до целого числа процентов.

6.1.3.3 По результатам испытания устанавливают группу огнезащитной эффективности испытанного ОС при данном способе его применения. При потере массы не более 9% для ОС устанавливают I группу огнезащитной эффективности. При потере массы более 9%, но не более 25% для ОС устанавливают II группу огнезащитной эффективности. При потере массы более 25% считают, что данный состав не обеспечивает огнезащиту древесины и не является огнезащитным.

6.1.3.4 Результаты испытаний и расчетов заносят в протокол испытаний, который должен содержать следующие сведения:

- дата проведения испытаний;

- наименование испытательной лаборатории;

- наименование и адрес заказчика (изготовителя);

- основание для проведения испытаний;

- наименование (марка) огнезащитного состава, ТД;

- способ обработки;

- номер партии, дату изготовления ОС;

- место отбора проб;

- условия проведения испытания.

Пример оформления протокола приведен в приложении Б.

6.2 Контрольный метод определения огнезащитной эффективности

6.2.1 Средства измерения, испытательное оборудование и материалы

Для определения огнезащитной эффективности по контрольному методу применяются следующие средства измерения, испытательное оборудование и материалы:

- установка "Керамическая труба";

- сушильный шкаф или камера для термостатирования, обеспечивающие диапазон температур от 40°С до 70°С;

- весы (класс точности III);

- секундомер (класс точности 2);

- газ бытовой;

- фольга алюминиевая толщиной от 0,014 до 0,018 мм марки ФГ;

- вытяжной шкаф с принудительной вентиляцией;

- емкость для пропитки образцов древесины;

- установка (устройство) для нанесения ОС методом распыления;

- кисти, шпатели;

- эксикатор;

- цинк азотнокислый 6-водный ( ).

).

6.2.2 Подготовка к проведению испытаний

6.2.2.1 Требования к изготовлению образцов в соответствии с 6.1.2.1.

6.2.2.2 Образцы древесины перед нанесением ОС доводят до постоянной массы в сушильном шкафу при температуре (45±5)°С. Термостатирование образцов древесины прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 часа, составит не более 0,2 г.

6.2.2.3 Обработку образцов ОС проводят не позднее чем через 30 минут после термостатирования либо во избежание изменения массы образцов за счет поглощения влаги до начала обработки образцы помещают в эксикатор с насыщенным раствором 6-водного азотнокислого цинка.

6.2.2.4 Поверхностная пропитка образцов древесины ОС на водной основе осуществляется путем их погружения в пропиточный раствор. Для пропитки используется емкость, выполненная из коррозионно-стойкого материала, в которую образцы погружаются таким образом, чтобы толщина слоя раствора над верхней гранью образца составляла от 5 до 10 мм. Температура раствора должна соответствовать температуре, указанной в ТД на ОС. Допускается нанесение пропиточного состава кистью или распылением по технологии, указанной в ТД.

Обработка образцов древесины другими видами ОС выполняется по технологии в соответствии с ТД на применяемый ОС.

Расход ОС определяется в соответствии с 6.1.2.3.

6.2.2.5 Сушка образцов после пропитки ОС на водной основе осуществляется в термостате при температуре (45±5)°С.

Сушка образцов после пропитки ОС на неводной основе осуществляется в соответствии с требованиями ТД на конкретный состав.

Образцы древесины с огнезащитными покрытиями термостатируют в сушильном шкафу при температуре (55±5)°С, предварительно выдержав их в комнатных условиях (или в вытяжном шкафу для покрытий, содержащих органические растворители) в течение 1 суток. При многослойном нанесении покрытий послойная сушка осуществляется по режиму, установленному ТД на конкретное покрытие.

Сушку образцов прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 часа, составит не более 0,2 г.

6.2.2.6 Испытания проводят не позднее чем через 30 минут после сушки либо до начала испытания образцы помещают в эксикатор с насыщенным раствором 6-водного азотнокислого цинка.

Перед испытанием образцы взвешивают, результат округляют до 0,1 г.

6.2.3 Проведение испытаний

6.2.3.1 Испытания проводят на трех образцах в соответствии с 6.1.3.1.

6.2.3.2 Потерю массы образца вычисляют по формуле (3). За результат испытания принимают среднее арифметическое значение трех определений, округленное до целого числа процентов.

В случае получения среднего арифметического трех определений для ОС, относящегося к I группе огнезащитной эффективности, не более 9%, а для ОС, относящегося ко II группе огнезащитной эффективности, не более 25%, испытанный ОС считается соответствующим установленной для него группе огнезащитной эффективности. В ином случае проводятся повторные испытания по данному методу на десяти образцах. При получении неудовлетворительного результата при повторных испытаниях ОС считается не соответствующим установленной для него группе огнезащитной эффективности.

6.2.3.3 Результаты испытаний и расчетов заносят в протокол испытаний в соответствии с 6.1.3.4.

Пример оформления протокола приведен в приложении В.

При оформлении протокола повторных испытаний рекомендуется руководствоваться примером оформления протокола, приведенным в приложении Б.

6.3 Метод определения устойчивости к старению

6.3.1 Средства измерения, испытательное оборудование и материалы

6.3.1.1 Сущность метода заключается в определении сохранения огнезащитной эффективности нанесенного на образцы древесины ОС после ускоренного старения в результате попеременного воздействия на образцы колебаний температуры и влажности в заданной последовательности.

6.3.1.2 Применяемые средства измерения, испытательное оборудование и материалы в соответствии с 6.2.1.1.

6.3.2 Подготовка к проведению испытаний

Подготовка образцов в соответствии с 6.1.2.1-6.1.2.3.

6.3.3 Проведение испытаний

6.3.3.1 Испытания проводят на шести образцах. Из них произвольным образом отбираются три основных образца, оставшиеся три образца являются контрольными.

Потерю массы на трех контрольных образцах определяют в соответствии с 6.1.3.1 и формулой (3). Вычисляют среднее арифметическое значение трех определений , %.

Допускается при одновременном проведении испытаний ОС с целью определения устойчивости к старению и огнезащитной эффективности за результат испытаний контрольных образцов принимать результат испытаний, полученный по методу определения огнезащитной эффективности в соответствии с 6.1.

6.3.3.2 Три основных образца последовательно выдерживают 8 часов в сушильном шкафу при температуре (60±5)°С, 16 часов в эксикаторе, заполненном водой, с относительной влажностью воздуха над ней 100%, при температуре (23±5)°С, 8 часов в сушильном шкафу при температуре (60±5)°С, 16 часов при температуре (23±5)°С и влажности воздуха (65±5)%. Эти операции составляют один цикл (48 часов). Испытания включают семь циклов по указанной схеме. Во время испытания ведется наблюдение за состоянием образцов. По истечении указанного срока образцы кондиционируют согласно 6.1.2.2.

Потерю массы на трех основных образцах определяют в соответствии с 6.1.3.1 и формулой (3). Вычисляют среднее арифметическое значение трех определений , %. За результат испытаний принимают разницу (

), округленную до целого числа процентов.

), округленную до целого числа процентов.

6.3.3.3 Нанесенный ОС считается выдержавшим испытание на устойчивость к старению, если сохраняется целостность выполненного на его основе огнезащитного покрытия (отсутствуют трещины, отслаивания, вздутия и другие, не допускаемые ТД разрушения) для всех образцов (требование не распространяется на нанесенные пропиточные ОС) и выполняются неравенства (6) и (7).

при

при  ; (6)

; (6)

при

при , (7)

, (7)

где - среднее арифметическое значение потери массы трех основных образцов, %;

- среднее арифметическое значение потери массы трех контрольных образцов, %.

6.3.3.4 Результаты испытаний и расчетов заносят в протокол испытаний в соответствии с 6.1.3.4.

Пример оформления протокола приведен в приложении Г.

6.4 Метод контроля качества огнезащитной обработки

6.4.1 Средства измерения, испытательное оборудование и материалы

6.4.1.1 Для контроля качества огнезащитной обработки используется прибор ПМП-1 (приложение Д), состоящий из следующих элементов:

- корпуса;

- газовой горелки;

- поворотной крышки;

- зажимного устройства.

В качестве газовой горелки рекомендуется использовать бытовую газовую зажигалку (предпочтительно с регулируемой высотой пламени). Габаритные размеры прибора должны быть не более 135х50х50 мм, масса - не более 0,25 кг.

6.4.2 Подготовка к проведению испытаний

6.4.2.1 Перед отбором образцов проводится осмотр обработанных ОС материалов и конструкций с целью определения соответствия внешнего вида требованиям ТД.

6.4.2.2 Отбор образцов проводится в местах, преимущественно равномерно расположенных по площади объекта огнезащиты, с различных типов конструкций (стропила, обрешетка и др.), а также в местах, качество обработки которых вызывает сомнения.

Для отбора образцов используется доступный режущий инструмент. Место отбора образца и сам образец маркируются.

6.4.2.3 Образец должен представлять собой поверхностный слой огнезащищенной древесины (стружку) длиной от 50 до 60 мм, шириной от 25 до 35 мм, толщиной от 1,5 до 2,5 мм. В случае отклонения размеров снятой стружки от требуемых допускается доведение размеров до получения требуемой толщины путем стачивания части образца со стороны, не подвергавшейся огнезащитной обработке, а также обрезание кромок для придания образцу прямоугольной формы.

По результатам отбора образцов составляется акт, в котором указывается место отбора каждого образца.

6.4.2.4 Количество отобранных образцов должно составлять не менее четырех с каждых 1000 м огнезащищенной поверхности объекта (здания) или со всего объекта, если площадь обработки меньше 1000 м

.

6.4.2.5 Перед испытанием образцы в течение 24 часов выдерживают в помещении на ровной открытой поверхности при температуре от 10°С до 30°С и относительной влажности воздуха (60±10)%. Недопустимо проводить испытания при использовании в качестве образца сырой стружки.

6.4.3 Проведение испытаний

6.4.3.1 Перед проведением испытания необходимо настроить прибор, для чего следует зажечь газовую горелку, отрегулировать высоту пламени таким образом, чтобы оно своей верхней частью точечно касалось верхней кромки нижней подвижной части прижимной рамки держателя образца, отключить газовую горелку.

6.4.3.2 Проведение испытания осуществляется в такой последовательности:

- образец установить в зажимное устройство так, чтобы обработанная сторона была обращена к газовой горелке;

- зажечь газовую горелку;

- установить поворотную крышку в положение, обеспечивающее выполнение требований 6.4.3.1;

- выдержать образец под воздействием пламени в течение 40 секунд, после чего отключить газовую горелку;

- образец оставить в приборе для остывания образца и прибора до комнатной температуры.

При проведении испытания не допускается воздействие на пламя горелки воздушных потоков.

За образцом проводят визуальное наблюдение во время испытания и его осмотр после извлечения из прибора, при этом фиксируются:

- изменение цвета, усадка, вспучивание, коробление, тление и др.;

- появление признаков воспламенения (пламенное горение вне зоны воздействия пламени газовой горелки);

- самостоятельное горение после отключения газовой горелки;

- сквозное прогорание до образования отверстия;

- обугливание на всю глубину в зоне воздействия пламени газовой горелки;

- полное или неполное обугливание обработанной ОС стороны образца на площади, ограниченной рамкой зажимного устройства.

6.4.3.3 Результат испытания образца считается отрицательным, если зафиксировано хотя бы одно из следующих явлений:

- самостоятельное горение после отключения газовой горелки (допускается наличие локального горения в зоне воздействия газовой горелки в течение не более пяти секунд после ее отключения);

- сквозное прогорание до образования отверстия;

- обугливание обработанной ОС стороны образца по всей площади, ограниченной рамкой зажимного устройства;

- обугливание на всю глубину в зоне воздействия пламени газовой горелки при наличии признаков воспламенения (пламенное горение вне зоны воздействия пламени газовой горелки).

Результат испытания образца считается положительным, если указанные явления не наблюдаются.

6.4.3.4 Поверхностная огнезащитная обработка считается качественной при условии получения положительных результатов испытаний на всех отобранных образцах.

При получении отрицательных результатов на отдельных образцах (не более двух для площади 1000 м огнезащищенной поверхности объекта или для всего объекта площадью менее 1000 м

) проводятся повторные испытания на удвоенном количестве образцов, отобранных в местах, ограниченных площадью 1000 м

, где для отдельных испытанных образцов были получены отрицательные результаты. При получении положительных результатов повторных испытаний всех отобранных образцов поверхностная обработка объекта считается качественной.

6.4.3.5 Результаты испытаний заносят в протокол испытаний, который должен содержать следующие сведения:

- дата проведения испытаний;

- наименование и адрес заказчика;

- основание для проведения испытаний;

- наименование и адрес объекта контроля;

- наименование организации, проводившей огнезащитную обработку, ее адрес и номер лицензии;

- наименование (марка) применяемого для огнезащитной обработки состава, ТД;

- вид и состояние огнезащищенных конструкций (отобранных образцов), площадь обработки, условия эксплуатации;

- место отбора каждого образца;

- наименование испытательной лаборатории.

Пример оформления протокола приведен в приложении Е.