9.1.1 Длину (ширину) стекла измеряют по нормативным документам на соответствующее исходное стекло.

9.1.2 Оценка результатов

Стекло считают выдержавшим испытания, если результат измерений соответствует 4.3.

9.2.1 Толщину стекла измеряют по нормативным документам на соответствующее исходное стекло.

9.2.2 Оценка результатов

Стекло считают выдержавшим испытания, если результат измерений соответствует 4.4.

9.3.1 Размеры стекол непрямоугольной формы проверяют наложением шаблона, аттестованного в установленном порядке. При этом предельные отклонения размеров стекла должны соответствовать требованиям 4.5. В процессе эксплуатации шаблон должен не изменять свою форму и заданные размеры.

9.4.1 Размеры моллированных стекол определяют по нормативным документам.

9.5.1 Отклонение от плоскостности стекла определяют в соответствии с ГОСТ 32557 (раздел 11) со следующим дополнением:

- общее и локальное отклонения от плоскостности узорчатого стекла измеряют по выступам узора (наиболее выпуклые участки поверхности).

9.5.2 Оценка результатов

Стекло считают выдержавшим испытание, если щуп не входит в зазор.

9.6.1 Отклонение от прямолинейности кромок определяют по нормативным документам на соответствующее исходное стекло.

9.6.2 Оценка результатов

Стекло считают выдержавшим испытания, если результат измерений соответствует 4.8.

9.7.1 Разность длин диагоналей прямоугольных стекол определяют по нормативным документам на соответствующее исходное стекло.

9.7.2 Оценка результатов

Стекло считают выдержавшим испытания, если результат измерений соответствует 4.9.

9.8.1 Количество и размеры пороков внешнего вида определяют по нормативным документам на соответствующий вид исходного стекла.

9.8.2 Наличие трещин, сколов, щербление кромки и повреждения углов проверяют визуально при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

9.8.3 Качество обработки кромок, отверстий, пазов и вырезов проверяют визуально при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

9.9.1 Сущность метода

Метод состоит в определении минимальной механической прочности при ударе стальным шаром.

9.9.2 Отбор образцов

Испытания проводят на образцах размером [(1100х900)±5] мм, изготовленных вместе с испытываемой партией.

9.9.3 Оборудование

Оборудование для крепления образца состоит из:

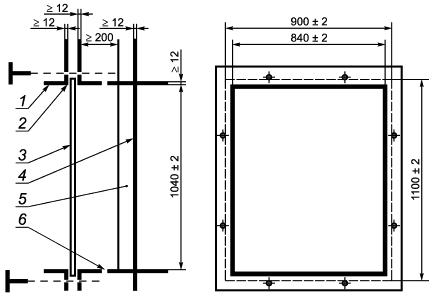

- стальной рамы (рисунок 4), которую устанавливают в горизонтальном положении;

- зажимающей рамы (стальной) (рисунок 4), которая должна обеспечивать плавное равномерное зажатие образца по четырем сторонам с перекрытием края (30±5) мм.

Места контакта стальной рамы и зажимающей рамы с образцом покрывают резиновыми полосами шириной (30±5) мм, номинальной толщиной 4 мм и твердостью от 40 до 60 IRHD ГОСТ 20403;

- шара, который изготавливают из полированной стали твердостью не менее 60 HRC по Роквеллу, в соответствии с ГОСТ 9013. Масса шара (227±2) г.

1 - зажимающая рама; 2 - резиновая полоса; 3 - испытываемый образец; 4 - жесткая стальная рама; 5 - мягкая прокладка (амортизирующий материал); 6 - отверстия

Рисунок 4 - Стальная рама для крепления образца

9.9.4 Проведение испытаний

9.9.4.1 Условия проведения испытаний

Температура при проведении испытаний (20±5)°С.

Перед проведением испытаний образцы выдерживают при указанной температуре не менее 12 ч.

9.9.4.2 Образец устанавливают и закрепляют в горизонтально расположенной стальной раме. На поверхности образца отмечают его геометрический центр.

Шар сбрасывают с высоты (см. 5.1.3, таблица 6) таким образом, чтобы точка удара была на расстоянии не более 25 мм от геометрического центра образца.

По каждому образцу наносят один удар.

9.9.5 Оценка результатов

Образец считают выдержавшим испытание, если он не разрушился.

9.10.1 Характер разрушения стекла определяют в соответствии с ГОСТ 33002.

9.10.2 Оценка результатов

Образец считают выдержавшим испытание, если количество и размеры образовавшихся осколков соответствует 5.1.5.

9.11.1 Определение термостойкости стекла проводят в соответствии с требованиями ГОСТ 25535, по методу Б с однократным нагреванием и охлаждением образцов со следующим дополнением:

- испытания проводят на трех образцах размером не менее 150х150 мм, изготовленных вместе с испытываемой партией.

9.11.2 Оценка результатов

Образцы считают выдержавшими испытания, если перепад температур соответствует 5.1.4.

Допускается оформлять результаты испытания в порядке, установленном изготовителем/потребителем.

9.12.1 Оптические искажения стекла (кроме узорчатого стекла, а также стекол с коэффициентом направленного пропускания света менее 30%) определяют в соответствии с ГОСТ 33003 с использованием экрана "кирпичная стена".

9.12.2 Оценка результата

Стекло считают выдержавшим испытание, если величина оптических искажений соответствует 5.1.7.

9.13.1 Сущность метода

Метод состоит в оценке стойкости стекла к механическому удару мягким телом некомпактной формы с определенной высоты.

9.13.2 Отбор образцов

Испытания проводят на трех образцах стекла размером [(1100х900)±5] мм, не имеющих пороков внешнего вида, без отверстий, пазов и/или вырезов.

9.13.3 Оборудование:

Основными элементами испытательной установки для проведения испытаний являются:

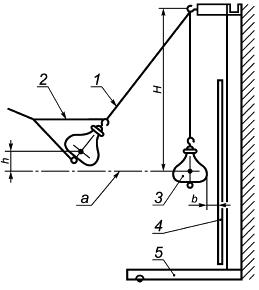

- стальная рама (рисунок 4), которую закрепляют неподвижно в вертикальном положении;

- зажимающая рама (стальная) (рисунок 4), которая должна обеспечивать плавное равномерное зажатие образца по четырем сторонам с перекрытием края (30±5) мм.

Места контакта стальной рамы и зажимающей рамы с образцом покрывают резиновыми полосами шириной (30±5) мм, номинальной толщиной 4 мм и твердостью от 40 до 60 IRHD ГОСТ 20403;

- кожаный мешок грушевидной формы, отвечающий следующим условиям:

- заполнение мешка - свинцовая дробь;

- высота мешка - (330±10) мм;

- диаметр максимального сечения мешка - (220±10) мм;

- масса мешка - (45±1) кг.

Схема испытательной установки для проведения испытания показана на рисунке 5.

1 - трос;

2 - уздечка для подъема мешка; 3 - кожаный мешок (мягкое тело), 4 - испытываемый образец; 5 - опора; - высота подвеса;

- высота падения мешка;

- центральная ось испытываемого образца;

- расстояние между образцом и мешком, висящим в свободном состоянии

Рисунок 5 - Стенд для проведения испытаний

9.13.4 Проведение испытания

Образец закрепляют в стальной раме для крепления образца при помощи зажимающей рамы.

Мешок должен быть подвешен на креплении таким образом, чтобы область максимального диаметра мешка в спокойном состоянии находилась на расстоянии (b) не более 10 мм от поверхности образца и на расстоянии не более 50 мм от центра образца (рисунок 5). Высота подвеса мешка (Н) - не менее 2500 мм.

Удар производят по центру образца, мешок при этом описывает дугу, падая с высоты (см. таблицу 8), двигаясь по направлению центральной горизонтальной оси поверхности образца. Удар по каждому образцу должен быть только один.

Примечание - Высоту падения мешка (h) отсчитывают от центра максимального диаметра мешка до центра горизонтальной оси поверхности образца.

9.13.5 Оценка результатов

Образец считают выдержавшим испытания, если он не разрушился.

Примечания

1 Если закаленное стекло отвечает требованиям определенного класса защиты, то принимается, что оно отвечает требованиям и всех более низких классов защиты.

2 Закаленное стекло рассматривается как равное по классу защиты испытанному образцу при соблюдении следующих условий:

- закаленное стекло произведено тем же предприятием-изготовителем, что и испытанный образец;

- толщина стекла не меньше, чем у испытанного образца.

9.14.1 Оптические характеристики (коэффициенты пропускания и отражения света, солнечной энергии и т.д.) закаленного стекла определяют в соответствии с требованиями ГОСТ EN 410 на трех образцах.

Допускается для определения световых характеристик применять ГОСТ 26302 или использовать данные производителя исходного стекла.

9.15.1 Расположение отверстий, пазов и/или вырезов должно соответствовать требованиям конструкторской документации.

9.15.2 Контроль размеров отверстий, пазов и/или вырезов

9.15.2.1 Сущность метода

Метод основан на измерении размеров и вычислении величины отклонений от заданных значений.

9.15.2.2 Подготовка образцов

Измерения проводят на готовом изделии.

9.15.2.3 Средства контроля

Штангенциркуль по ГОСТ 166 с ценой деления не более 0,1 мм.

Линейка по ГОСТ 427 с ценой деления не более 1 мм

Допускается применять другие средства измерений, если они обеспечивают заданную точность измерений.

9.15.2.4 Проведение измерения

Измеряют штангенциркулем или линейкой заданные размеры отверстий, пазов и/или вырезов.

9.15.2.5 Оценка результата

Изделие (стекло) считают выдержавшим испытание, если измеренные значения соответствуют требованиям конструкторской документации и 4.13.3.

9.16.1 Место нанесения, а также содержание маркировки стекол контролируют визуально при освещенности не менее 300 лк в соответствии с ГОСТ 32530.