7.1 Проверка размеров и формы

7.1.1 Геометрические размеры стекол (5.2.1) проверяют стальной линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с ценой деления не менее 1 мм.

Прямоугольное стекло проверяют на столе с упором, перпендикулярным к плоскости стола, или по разности длин диагоналей стекла.

Стекло сложной формы контролируют проходными шаблонами на конкретное стекло, аттестованными в установленном порядке.

Зазор между проходным шаблоном и стеклом проверяют щупом по [1].

7.1.2 Толщину стекла (5.2.2.1) контролируют в четырех точках в середине каждой стороны стекла или по углам штангенциркулем по ГОСТ 166 с ценой деления не более 0,1 мм или микрометром по ГОСТ 6507 с ценой деления не более 0,01 мм.

За толщину стекла принимают среднеарифметическое результатов четырех измерений.

7.1.3 Смещение пластин по таблице 1 контролируют линейкой по ГОСТ 427 с ценой деления не более 1 мм или линейкой глубиномера штангенциркуля с использованием металлического угольника.

Средства измерений должны быть поверены в соответствии с [2].

7.1.4 Композиционный состав стекла (5.2.2) контролируют визуально с использованием линейки по ГОСТ 427 и штангенциркуля по ГОСТ 166.

7.1.5 Углубление распорной трубочки (кембрика) (5.3.6) проверяют линейкой с ценой деления не более 1 мм или линейкой глубиномера штангенциркуля.

7.2 Контроль пороков внешнего вида

7.2.1 Пороки внешнего вида стекла (5.3.1) проверяют визуально в проходящем свете при рассеянном дневном освещении или подобном ему искусственном (без прямого освещения).

7.2.2 Лист стекла устанавливают вертикально на расстоянии не менее 0,6 м от наблюдателя. Освещенность поверхности листа должна быть не менее 300 лк.

7.2.3 Пороки стекол размером 1 мм и более измеряют металлической линейкой по ГОСТ 427 с ценой деления не более 1мм; пороки размером менее 1 мм - лупой по ГОСТ 25706 с ценой деления не более 0,25 мм.

7.3 Испытания на тепло- и влагостойкость

7.3.1 Испытания стекол на тепло- и влагостойкость (5.3.2) проводят в климатической камере, гарантирующей создание заданных контролируемых параметров на протяжении всего цикла испытаний с точностью (60±3) °С и (95±2)%.

7.3.2 Испытания проводят на трех образцах размером (500х500)±5 мм, (1100х800)±5 мм или (1200х1000)±5 мм, которые в дальнейшем будут подвергнуты испытаниям по 5.3.4, 5.3.7-5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.3.3 Образцы устанавливают в камеру поддержания температуры и влажности вертикально в кассеты или укладывают горизонтально на полки не более чем в один ряд. Плоскости образцов не должны соприкасаться друг с другом.

7.3.4 Поместив образцы в испытательную камеру, плавно доводят режим до требуемого по 5.3.2 и выдерживают 48 ч. Затем образцы выгружают из камеры, тщательно протирают и проводят визуальный контроль по таблице 2, пункты 3.1-3.3.

7.3.5 Образцы считают выдержавшими испытания, если пороки внешнего вида после испытаний по отношению к порокам до начала испытаний (при наличии) не увеличились.

7.4 Испытания на морозостойкость

7.4.1 Испытания стекол на морозостойкость (5.3.3) проводят в климатической камере, обеспечивающей поддержание температуры минус (40±3) °С в течение 6 ч.

7.4.2 Испытания проводят на трех образцах размером (500х500)±5 мм, (1100х800)±5 мм или (1200х1000)±5 мм, выдержавших испытания на тепло- и влагостойкость, которые в дальнейшем будут подвергнуты испытаниям по 5.3.7-5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.4.3 Поместив образцы в морозильную камеру, плавно снижают температуру до минус 40 °С, выдерживают в течение 6 ч и выгружают их из камеры.

После достижения образцами нормальной температуры проводят визуальный контроль по таблице 2, пункты 3.1-3.3.

7.4.4 Образцы считают выдержавшими испытания, если пороки внешнего вида после испытаний по отношению к порокам до начала испытаний (при наличии) не увеличились.

7.5 Испытания на светостойкость

7.5.1 Светостойкость (5.3.4) контролируют в закрытой камере с ртутной лампой высокого давления ДРТ-400 по ГОСТ 27904 или аналогичной ей по спектру и световому потоку.

Камера должна быть установлена в отдельном помещении, исключающем воздействие облучения на контролера.

7.5.2 Испытания проводят на трех образцах размером (500х500)±5 мм, (1100х800)±5 мм, которые в дальнейшем будут подвержены испытаниям по 5.3.2, 5.3.3, 5.3.7-5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.5.3 Перед облучением на образце, предназначенном для испытаний, определяют значения коэффициента пропускания света в центре и на четырех его периферийных участках по ГОСТ 5727. Места определения коэффициента пропускания света фиксируют.

7.5.4 Образец помещают в камеру для облучения на расстоянии (400±10) мм от лампы так, чтобы его внешняя поверхность была обращена к лампе, а центр образца находился под лампой.

7.5.5 Образец облучают ультрафиолетовыми лучами в течение (100±1) ч.

7.5.6 Коэффициент пропускания света определяют в тех же точках образца, что и в 7.5.3.

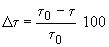

7.5.7 Относительное изменение коэффициента пропускания света после облучения в каждом участке в процентах вычисляют по формуле

, (1)

, (1)

где ,

- среднеарифметические значения результатов измерений коэффициента пропускания света пяти участков образца до и после излучения.

7.5.8 В зависимости от требований заказчика на конкретное стекло облучение продолжают или прекращают.

7.5.9 Образцы считают выдержавшими испытания, если пропускание света после первых 100 ч облучения снижается не более чем на 5% исходного.

7.6 Проверка пропускания света

7.6.1 Коэффициент пропускания света (5.3.5) контролируют в соответствии с ГОСТ 5727 на фотометре, основными узлами которого являются осветитель со стандартным источником белого цвета и приемником излучения, имеющим спектральную чувствительность глаза.

Для стекол, применяемых в железнодорожном транспорте, коэффициент пропускания света в синей и зеленой областях спектра по 5.3.5 определяют по ГОСТ 5727 совместно с синим и зеленым светофильтрами по ГОСТ 24179.

7.6.2 Измерение проводят на образцах, изготовленных из материалов и по технологии, указанных в нормативных документах на конкретное стекло, которые в дальнейшем будут подвергнуты климатическим или динамическим испытаниям.

7.6.3 Коэффициент пропускания света образца определяют как среднеарифметическое результатов измерений на пяти участках.

7.6.4 Стекло считают выдержавшим испытания, если коэффициент пропускания света соответствует требованиям 5.3.5.

7.7 Определение оптических искажений

7.7.1 Оптические характеристики стекла (5.3.10) для триплексных композиций определяют в проходящем свете в соответствии с ГОСТ 111, ГОСТ 5727, ГОСТ 27902, для многослойных композиций - на установке, состоящей из:

- проектора, дающего четкое изображение на расстоянии (8200±10) мм;

- объектива с фокусным расстоянием 80-120 мм;

- диапозитива со световой линией на непрозрачном фоне;

- вертикального матового белого экрана с нанесенной горизонтальной осевой линией.

При определении оптических характеристик необходимо исключить параллельное смещение линии из-за наклона и толщины стекла.

7.7.2 Оптические характеристики допускается определять на стеклах, взятых из контролируемой партии.

7.7.3 Стекло считают выдержавшим испытание, если оно соответствует требованиям 5.3.10.

7.8 Испытание на пулестойкость

7.8.1 Испытание на пулестойкость стекол (5.3.7) проводят в тирах, обеспечивающих соответствие необходимому уровню безопасности при проведении испытаний.

7.8.2 Испытания проводят при нормальных условиях по ГОСТ 15150 на трех образцах стекол размером (500х500)±5 мм, ранее прошедших испытания по 7.3-7.5.

7.8.3 Образец закрепляют на стенде установки, представляющем собой жесткую раму и обеспечивающем:

- прочную связь рамы с жестким основанием в виде массивного фундамента;

- испытания на пулестойкость по нормали к плоскости образца;

- равномерное прижатие образца в вертикальной плоскости с шириной прижима (30±5) мм по периметру образца; толщина резиновых прокладок должна быть 4 мм.

При этом испытания на пулестойкость проводят по нормали к плоскости образца, а стороны мишени должны быть не менее (440х440)±5 мм.

За испытуемым образцом на расстоянии (150±10) мм устанавливают контрольный экран из листа картона по ГОСТ 7933 толщиной 0,8-1,0 мм или алюминиевой фольги толщиной 0,05 мм со сторонами не менее (500х500)±5 мм.

7.8.4 Каждый образец подвергают трем выстрелам по вершинам равностороннего треугольника со сторонами (125±10) мм. Выстрелы по вершинам треугольника каждого из трех образцов должны производиться из одного вида оружия и патронами одного наименования и индекса.

Испытания на пулестойкость по классам защиты 1, 2, 3 и 5 проводят на удвоенном числе образцов, если иное не предусмотрено в 10.2.

7.8.5 Скорость полета пули при каждом выстреле должна быть измерена и зафиксирована. Регистратор скорости пули должен обеспечивать измерение с точностью не менее ±1%. Измерение проводят на расстоянии 2,5 м от среза ствола оружия.

7.8.6 Характер поражения контролируют после каждого выстрела по состоянию контрольного экрана и тыльной стороны образца.

Образец считается выдержавшим испытания, если не было обнаружено пробоя контрольного экрана. При этом допускается осыпание осколков на пол.

7.8.7 Испытанное стекло классифицируют в зависимости от средств поражения и характеристики поражающего элемента в соответствии с таблицей 3, при этом во всех нормативных документах, указывающих на класс защиты пулестойкого стекла, необходимо указывать вид оружия и тип поражающего элемента (сердечника), с применением которых было получено подтверждение соответствия заданному классу защиты.

7.9 Испытания на ударостойкость

7.9.1 Испытания на ударостойкость стекла (5.3.8) проводят на специальном оборудовании, обеспечивающем воздействие на образец одиночными ударами свободно падающего стального шара с высоты по 7.9.3. Классификация ударостойкого стекла приведена в таблице 4.

7.9.2 Испытания проводят при нормальных условиях по ГОСТ 15150 на трех образцах стекол размером (1100х800)±5 мм, ранее выдержавших испытания по 7.3-7.5.

7.9.3 Испытательная установка должна обеспечивать следующие параметры испытаний:

- свободное падение шара с высоты (3,5±0,02) м, (6,5±0,02) м, (9,5±0,02) м;

- точность попадания в вершины намеченного на образце равностороннего треугольника со сторонами (130±20) мм;

- шар из полированной стали твердостью 60-65 HRC, массой (4,11±0,025) кг, диаметром (100±0,2) мм.

Примечание - В обоснованных случаях при испытании стекла класса защиты A3 допускается уменьшение высоты падения шара до 6,5 м, при этом энергия удара должна соответствовать значению, указанному в таблице 4 для класса защиты A3, за счет соответствующего увеличения массы шара и сохранения его диаметра.

7.9.4 Образец жестко закрепляют в стальной раме с резиновыми прокладками.

Стальная рама должна:

- обеспечивать равномерное прижатие образца по периметру с шириной прижима (30±5) мм;

- иметь по всей поверхности прижатия образца резиновые прокладки толщиной 4 мм;

- не допускать смещение образца в раме в процессе испытаний более 15 мм.

7.9.5 Шар сбрасывают три раза с заданной высоты в вершины равностороннего треугольника в соответствии с 7.9.3. После каждого удара оценивают характер разрушения.

Осколки образца, образовавшиеся в процессе испытаний, удаляют после каждого удара.

Стекло считают выдержавшим испытания, если на всех трех образцах шар после третьего удара оставался на поверхности образца.

Допускается появление в образце сквозного отверстия при условии задержания шара на поверхности образца.

7.9.6 Рекомендуемая установка для испытания на ударостойкость - по приложению Г.

7.10 Испытания на устойчивость к пробиванию

7.10.1 Испытания на устойчивость стекла к пробиванию (5.3.9) проводят на оборудовании, позволяющем наносить удары по образцу молотком или топором со скоростями, обеспечивающими определенную энергию в момент удара и угол встречи между нормалью к поверхности образца и касательной к лезвию топора, равный 65°±3,5°.

Классификация стекла, устойчивого к пробиванию, и энергия удара приведены в таблице 5.

7.10.2 Испытание заключается в пробивании в центральной части жестко закрепленного образца отверстия квадратной формы со стороной длиной (400±10) мм.

7.10.3 Испытания проводят при нормальных условиях по ГОСТ 15150, последовательно на трех образцах размером не менее (1100х800)±5 мм, ранее выдержавших испытания по 7.3-7.5. Каждый образец фиксируют в раме по всему периметру, с шириной опоры (30±5) мм между резиновыми прокладками.

Выскальзывание образца из рамы в процессе испытания не допускается.

7.10.4 Испытания начинают ударами бойка молотка или обухом топора. Затем в разрушенные места образца наносят удары лезвием топора до получения сквозного квадратного отверстия.

Если из-за сложности конструкции образца получить квадратное отверстие невозможно, то допускается отверстие неправильной формы, размером не менее (400х400)±10 мм или диаметром не менее 500 мм.

Число и место нанесения ударов бойком молотка или обухом топора по образцу определяются программой испытаний.

7.10.5 По суммарному числу ударов обухом и лезвием топора определяют класс защиты стекла в соответствии с таблицей 5.

7.10.6 Образец считают разрушенным, если вырубленная часть полностью отделилась от образца или откинулась под собственной массой, освободив пробитое отверстие.

7.10.7 Требования к инструменту

7.10.7.1 Обух топора должен быть изготовлен из стали и иметь массу (2±0,1) кг.

Твердость лезвия топора должна быть не менее 51 HRC, а угол заточки 35°±5°. После каждых 10 ударов лезвие проверяют. При необходимости затачивают заново и измеряют его твердость.

Твердость обуха топора должна быть не менее 46 HRC.

7.10.7.2 Твердость головки молотка должна быть аналогичной твердости обуха топора.

7.10.7.3 Головки топора и молотка должны быть закреплены на рукоятке.

7.10.8 Стекло считают выдержавшим испытание, если после нанесения конкретного числа ударов, соответствующих требуемому классу защиты, на образце не образовалось отверстие или образовалось отверстие размером менее 400х400 мм или диаметром менее 500 мм.

7.11 Испытания на стойкость к воздействию ВУВ

7.11.1 Взрывобезопасность стекол (5.3.11) определяют на испытательном стенде, расположенном на открытой бетонной площадке, при условии обеспечения необходимого уровня безопасности проведения испытаний.

Схема испытательного стенда (далее - стенд) приведена в приложении Д, рисунок Д.1.

7.11.2 Испытания проводят на трех образцах размером (1100х800)±5 мм, ранее выдержавших испытания по 7.3-7.5. Испытания проводят при нормальных условиях по ГОСТ 15150.

7.11.3 Стенд представляет собой жесткую вертикальную конструкцию с проемом, позволяющим закреплять образцы и обеспечивающую:

- прочное закрепление рамы в проеме стенда, способное выдержать нагрузку ВУВ с заданными параметрами;

- равномерное прижатие образца в вертикальной плоскости с шириной прижима (30±5) мм по периметру образца; толщина резиновых прокладок должна быть от 4 до 5 мм;

- расстояние от краев образца до краев стенда, в котором он закреплен, должно быть не менее 1 м по всему периметру.

За образцом на расстоянии (150±10) мм устанавливают контрольный экран из картона по ГОСТ 7933 толщиной 0,8 мм, размерами не менее (1100х800)±5 мм.

7.11.4 Для создания динамической нагрузки (ударной волны) с заданными параметрами применяют ВВ-ТНТ. Для классов защиты J1-J7 масса заряда составляет от 2 до 20 кг. Заряд располагают (подвешивают на специальной стойке) на высоте расположения центра образца (воздушный взрыв). Для классов защиты G1-G7 масса заряда должна быть 100 кг. Заряд располагают на стальной плите, толщина которой должна обеспечивать отсутствие сквозного пробития ее в месте расположения ВВ (наземный взрыв).

Допускается применение других типов ВВ с соответствующим пересчетом (массы ВВ и расстояния от заряда до образца) для создания ВУВ с заданными параметрами, соответствующими классу защиты.

7.11.5 Контролируют следующие параметры ВУВ:

- давление на фронте , кПа;

- удельный импульс избыточного давления , Па·с, в проходящей ударной волне, определяют по формуле

, (2)

, (2)

где - кривая изменения давления ВУВ в функции времени;

- длительность импульса избыточного давления.

Измерения проводят в двух контрольных точках, расположенных по высоте на уровне центра стекла и по осям - под углами 90° и 180° относительно нормали к стеклу на расстоянии , м. Параметры ВУВ, воздействующие на испытываемый образец, определяются по среднеарифметическому значению параметров в двух контрольных точках.

7.11.6 Определение параметров ВУВ проводят с использованием измерительно-регистрирующего комплекса (ИРК), в состав которого входят преобразователь давления, измерительный усилитель, устройство регистрации и обработки акустических процессов. Основные технические требования к измерительным средствам ИРК для определения параметров ВУВ приведены в приложении Е.

7.11.7 По результатам испытаний стекло классифицируют в зависимости от массы ВВ и параметров ВУВ в соответствии с таблицами 6 и 7. Полные данные параметров ВУВ и сравнительная классификация взрывобезопасных стекол приведена в приложении Ж. Допускается отклонение средних значений контролируемых параметров ВУВ ,

в сторону уменьшения не более чем на 10% значений, соответствующих классам защиты.

7.11.8 Образец считают выдержавшим испытания, если он удержался в раме стенда и нет пробоя контрольного экрана. Допускается наличие трещин в образце и осыпание осколков на пол.

7.12 Испытания на пожаростойкость

7.12.1 Испытания на пожаростойкость (5.3.12) заключаются в определении времени от начала одностороннего теплового воздействия на образец до наступления одного или последовательно нескольких предельных состояний стекла по пожаростойкости.

7.12.2 Испытательный стенд

В состав испытательного стенда (далее - стенд) для испытаний образцов на пожаростойкость входят:

- испытательная печь (далее - печь) с регулирующим устройством системы дымовых каналов, а также системой подачи и сжигания топлива - по ГОСТ 30247.0;

- система измерения и регистрации параметров, включая оборудование для проведения фото- или видеосъемки.

7.12.3 Конструкция печи должна обеспечивать возможность установки и крепления ограждающей конструкции (стены) у проема печи, а также возможность теплового воздействия на образцы с одной стороны.

Температурный режим в печи должен соответствовать ГОСТ 30247.0 и обеспечиваться сжиганием жидкого топлива. Система сжигания топлива должна быть регулируемой. Пламя горелок не должно касаться обогреваемой поверхности образцов.

7.12.4 Избыточное давление в огневом пространстве печи должно соответствовать ГОСТ 30247.1.

7.12.5 Требования к образцам

7.12.5.1 Испытанию подлежат два образца каждого типа стекла при симметричном расположении слоев и четыре образца - при несимметричном (по два с каждой стороны). Размеры образца должны быть (1200х1000)±5 мм.

7.12.5.2 Комплект поставки образцов должен включать в себя:

- техническую документацию (чертежи) на образцы;

- наименование и композицию стекла, образцы которого представлены на испытание, а также характеристики всех применяемых в стекле материалов с указанием нормативных документов (ГОСТ, ТУ);

- наименование и адрес предприятия - изготовителя образцов.

7.12.6 Подготовка к испытаниям

7.12.6.1 Образцы устанавливают и закрепляют в проеме ограждающей конструкции (стены) с помощью монтажного приспособления по схеме, приведенной в приложении И.

Вертикальная ограждающая конструкция (стена) толщиной не менее 250 мм с проемом в свету (1150х950)±10 мм должна быть изготовлена из жаростойкого железобетона. Неплотности и зазоры между плоскостью стены и торцовыми стенками огневой камеры печи изолируют (заполняют) негорючими плитами из минеральной ваты.

7.12.6.2 Для измерения температуры на необогреваемой поверхности образца должны быть установлены термоэлектрические преобразователи (далее термопары) в соответствии с рисунком И.1.

Допускается применение переносной термопары по ГОСТ 30247.0.

7.12.6.3 Термопары должны устанавливаться с использованием термостойкого клея. Каждую термопару закрывают накладкой из негорючего материала размером (30х30х2)±0,5 мм. При этом не допускается наличие клея между поверхностью образца и спаем термопары.

7.12.6.4 Неселективный приемник потока теплового излучения (датчик теплового потока) устанавливают в геометрическом центре образца на расстоянии (500±10) мм от необогреваемой поверхности.

7.12.7 Проведение испытаний

7.12.7.1 Условия проведения испытаний, требования к стендовому оборудованию и системам измерения - по ГОСТ 30247.0.

7.12.7.2 Температура воздуха и скорость его движения в помещении во время испытаний - по ГОСТ 30247.0.

7.12.7.3 В процессе испытания регистрируют:

- температуру в печи по ГОСТ 30247.0;

- избыточное давление в огневом пространстве печи по ГОСТ 30247.1;

- время появления и характер развития в образце трещин, отверстий, через которые из печи могут проникать пламя и (или) горячие газы на необогреваемую сторону образца;

- время начала разрушения образца;

- время, место и размеры образовавшихся отверстий (щелей);

- температуру на необогреваемой поверхности образца в соответствии с 7.12.6.2;

- интенсивность потока теплового излучения в соответствии с 7.12.6.4.

7.12.8 Оценка результатов испытаний

7.12.8.1 Результаты испытаний каждого образца оценивают по времени достижения следующих предельных состояний:

Потеря целостности , которая характеризуется:

- появлением устойчивого пламени длительностью 10 с и более на необогреваемой поверхности стекла;

- воспламенением или возникновением тления со свечением ватного тампона по ГОСТ 30247.0 в результате воздействия огня или горячих газов, проникающих через сквозные трещины или отверстия в стекле. Обугливание тампона, происходящее без воспламенения или тления со свечением, не учитывают;

- выпадением части или всего стекла из монтажного приспособления.

Потеря теплоизолирующей способности по прогреву , которая характеризуется повышением температуры на необогреваемой поверхности стекла в среднем более чем на 140 °С или в любой контролируемой точке этой поверхности более чем на 180 °С относительно температуры стекла до испытания.

Потеря теплоизолирующей способности по тепловому излучению , которая характеризуется достижением допустимого значения, равного 3,5 кВт/м

и измеренного на расстоянии 500 мм от необогреваемой поверхности стекла.

7.12.8.2 Фактическое время достижения предельных состояний (показателей) по пожаростойкости для каждого типа стекла определяют как среднеарифметическое результатов испытаний двух образцов. При этом максимальное и минимальное значения каждого из предельных состояний (показателей), характеризующих пожаростойкость стекла, для двух испытанных одинаковых образцов не должны отличаться более чем на 20% от большего значения.

Если минимальные и максимальные значения отличаются друг от друга более чем на 20%, проводят дополнительное испытание. В этом случае фактическое время достижения предельных состояний по пожаростойкости определяют как среднеарифметическое двух меньших значений.

В обозначении предельных состояний по пожаростойкости стекла среднеарифметическое значений результатов испытаний приводят к ближайшему меньшему значению из ряда, указанного в ГОСТ 30247.0, раздел 10.

7.12.9 Отчет об испытаниях

Отчет об испытаниях (протокол испытаний) должен содержать следующую информацию:

- наименование и адрес организации, проводящей испытания;

- наименование, адрес организации-заказчика;

- наименование предприятия - изготовителя стекла и его адрес;

- дату проведения испытаний;

- наименование, товарный знак и маркировку стекла с указанием шифра технической документации на стекло;

- наименование нормативного документа, содержащего метод испытания;

- описание, чертежи (эскизы) конструкции стекла, представленного заказчиком;

- данные о технических характеристиках материалов, применяемых в стекле;

- условия окружающей среды при проведении испытаний;

- сведения об испытательном оборудовании и средствах измерения параметров;

- схему установки термопар и датчика потока теплового излучения;

- значение давления в огневой камере печи;

- изменение температуры в огневой камере печи по времени;

- изменения температуры в местах установки термопар и переносной термопары, а также показания датчика потока теплового излучения;

- наблюдения в процессе испытаний с приложением фотоматериалов;

- оценку результатов испытаний;

- фактическое время достижения предельных состояний по пожаростойкости стекла;

- обозначение пожаростойкости стекла;

- дополнительную информацию с указанием срока действия отчета (протокола) об испытаниях.