7.1.1 Геометрические размеры изделий и прямолинейность кромок определяют с использованием методов, установленных в ГОСТ 26433.0 и ГОСТ 26433.1.

Предельные отклонения номинальных размеров изделий и их элементов, разность длин диагоналей и другие размеры определяют при помощи металлической измерительной рулетки по ГОСТ 7502, штангенциркуля по ГОСТ 166, щупов по НД.

Предельные отклонения от прямолинейности кромок определяют путем приложения ребра металлической линейки по ГОСТ 427 или строительного уровня с допуском плоскостности не менее 9-й степени точности по ГОСТ 9416 к кромке испытываемой детали и замером наибольшего зазора при помощи щупов.

7.1.2 Предельные отклонения номинальных размеров зазоров под наплавом проверяют при помощи набора щупов или калибров. Зазоры в притворе (внутри притвора) определяют штангенциркулем путем измерения смежных размеров сечения.

7.1.3 Провес в сопряжении смежных деталей определяют щупом как расстояние от ребра металлической линейки по ГОСТ 427, приложенной к верхней сопрягаемой поверхности, до нижней поверхности.

7.1.4 Качество древесины определяют визуально, размеры пороков древесины определяют по ГОСТ 2140.

7.1.5 Влажность древесины определяют по ГОСТ 16588 не менее чем на пяти деталях (заготовках) перед операцией склейки. Каждую деталь (заготовку) проверяют не менее чем в трех точках. Результат каждого измерения должен удовлетворять нормативным требованиям.

7.1.6 Шероховатость поверхности древесины определяют по ГОСТ 15612 не менее чем на пяти деталях.

7.1.7 Внешний вид, цвет и качество отделки изделий оценивают визуально путем сравнения с образцами-эталонами, утвержденными в установленном порядке. Разнооттеночность цвета, глянца и дефекты поверхности, различимые невооруженным глазом с расстояния 0,6-0,8 м при естественном освещении не менее 300 лк, не допускаются.

7.1.8 Плотность прилегания и правильность установки уплотняющих прокладок, наличие и расположение подкладок, функциональных отверстий, оконных приборов, крепежных и других деталей, маркировку и упаковку проверяют визуально.

Плотность прилегания уплотняющих прокладок допускается определять путем закрывания-открывания створки по наличию непрерывного следа, оставленного красящим веществом (например, цветным мелом), предварительно нанесенным на поверхность прокладок и легко удаляемым после проведения испытания.

При необходимости для определения плотности прилегания уплотняющих прокладок сопоставляют размеры зазоров в притворах и степень сжатия прокладок, которые должны составлять не менее 1/5 высоты необжатой прокладки. Замеры производят штангенциркулем.

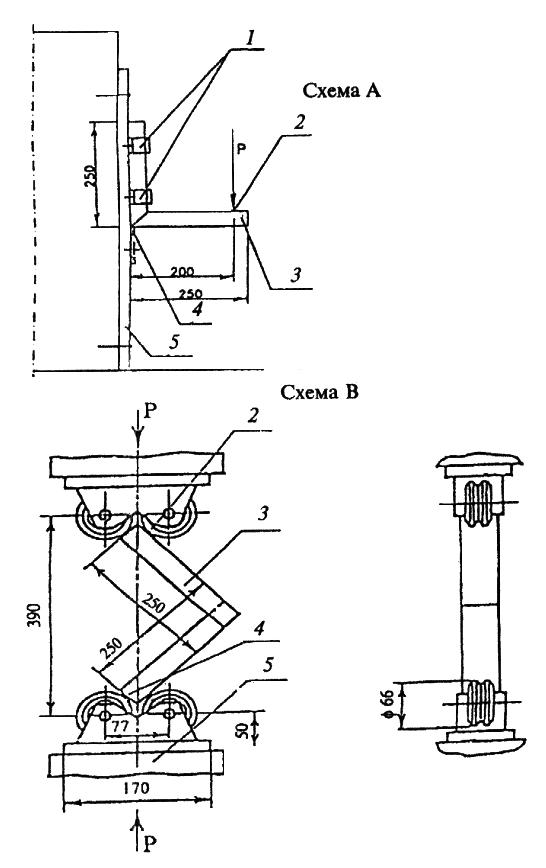

7.1.9 Прочность (несущую способность) угловых соединений определяют в соответствии со схемами А и В, приведенными на рисунке 7.

1 - съемные хомуты крепления; 2 - точка приложения нагрузки; 3 - образец; 4 - упор (для схемы В - ролики); 5 - опора

Рисунок 7 - Определение прочности (несущей способности) угловых соединений

Величину нагрузок принимают по 5.3.3.

Образцы углов изготавливают на оборудовании и по режимам, установленным в технологической документации. Для испытаний изготавливают по три образца угловых соединений створок, обвязок дверных полотен или коробок. Свободные концы обрезают под прямым углом.

Размеры образцов и схемы приложения нагрузки приведены на рисунке 7.

Порядок проведения испытаний образцов по схеме А

При испытаниях по схеме А образец одной из сторон жестко закрепляется к вертикальной или горизонтальной опоре. К другой стороне в плоскости образца прикладывается нагрузка (например, при помощи винтового приспособления). Величину нагрузки измеряют динамометром. При вертикальном расположении образца допускается создавать нагрузку путем навешивания свободного груза на горизонтальную сторону образца вручную на тросе или проволоке. Образцы выдерживают под нагрузкой не менее трех минут.

Средства испытаний и вспомогательные устройства:

установка, включающая приспособление для крепления образца (хомуты, болтовой зажим), винтовой механизм для создания нагрузки, динамометр с погрешностью измерений ±10 Н;

линейка металлическая по ГОСТ 427;

угломер с нониусом по ГОСТ 5378;

набор грузов общей массой по 5.3.3 с допустимым отклонением ±2%.

Порядок проведения испытаний образцов по схеме В

Уголки центрируют в шарнирных опорах. Нагружение производят равномерно со скоростью (1200±25) кгс/мин до достижения контрольной нагрузки.

Оборудование для проведения испытаний:

- пресс или машина испытательная универсальная, обеспечивающая измерение нагрузки с погрешностью не более 1%;

- шарнирные опоры.

Величину разрушающей нагрузки определяют с точностью до 10 Н.

Обработка результатов испытаний (по схемам А и В)

Результаты испытаний признают положительными, если все образцы выдержали контрольную нагрузку без разрушения и образования трещин. Рекомендуется доводить нагрузку до разрушения образца с целью проведения анализа характера разрушения клеевого шва.

7.1.10 Прочность клеевого соединения древесины по толщине и ширине определяют на трех образцах типа А по ГОСТ 15613.1, склеенных по режимам, установленным в технологической документации.

Склеенные образцы выдерживают в воде при температуре 16-24 °С не менее 3 ч. Испытания проводят ударом деревянного молотка (киянки) по выступающей части образца. Если площадь скалывания по клеевому шву каждого образца не превышает 20% общей площади склеивания, результат испытаний признают положительным

7.1.11 Прочность зубчатого клеевого соединения определяют на трех образцах деталей длиной (600±10) мм. Образец устанавливают на двух опорах с расстоянием между ними (500±5) мм. Клеевой шов должен располагаться по середине образца. Клеевой шов нагружают усилием не менее 20 Н на 1 см сечения образца. Нагрузку прикладывают по ширине образца вдоль оси клеевого шва через брусок сечением 20х20 мм.

Результат испытания признают положительным, если каждый образец выдержал испытание без разрушения.

7.1.12 Работу оконных приборов проверяют пятиразовым открыванием-закрыванием створчатых элементов изделия. В случае обнаружения отклонений в работе оконных приборов производят их наладку и повторную проверку.

7.2.1 Прочность клеевых соединений древесины по длине на зубчатые шипы при статическом изгибе определяют по ГОСТ 15613.4.

Прочность клеевых соединений древесины по толщине и ширине при скалывании вдоль волокон определяют по ГОСТ 15613.1.

Для проверки отбирают по 10 образцов, выпиленных из различных заготовок (деталей). Оценку результатов испытаний производят по их среднему значению, при этом результат каждого испытания не должен быть ниже чем на 20% от установленного в пункте 5.3.5.

7.2.2 Прочность угловых соединений определяют в соответствии с 7.1.9, доводя нагрузку до разрушения образца. За результат принимают среднеарифметическое результатов испытаний по каждому образцу, при этом каждый результат не должен быть ниже значения контрольной нагрузки более чем на 15%.

7.2.3 Водостойкость клеевых соединений определяют по ГОСТ 17005 со следующим режимом воздействия на образцы перед испытанием:

1 сут на воздухе при температуре (20±4) °С;

6 ч в в кипящей воде;

2 ч в воде при температуре (20±4) °С;

1 сут на воздухе при отрицательной температуре минус (8±4) °С;

2 сут на воздухе при температуре (20±4) °С.

Результат испытаний должен быть не ниже установленного для группы "средняя Б".

7.2.4 Прочность сцепления лакокрасочных покрытий с отделываемой поверхностью определяют методом решетчатых надрезов по ГОСТ 15140 со следующими дополнениями:

лакокрасочные материалы наносят на поверхность деревянного бруска с влажностью и шероховатостью поверхности, соответствующими нормативным требованиям;

сушку покрытий производят по режиму сушки, принятому в производстве;

качество покрытия должно соответствовать нормативным требованиям;

размер единичного квадрата решетки 2х2 мм;

удаление отслоившихся кусочков покрытия производят при помощи липкой ленты (например, скотча).

7.2.5 Приведенное сопротивление теплопередаче изделия определяют по ГОСТ 26602.1.

7.2.6 Воздухопроницаемость изделий определяют по ГОСТ 26602.2.

7.2.7 Звукоизоляцию определяют по ГОСТ 26602.3.

7.2.8 Коэффициент общего светопропускания определяют по ГОСТ 26602.4.

7.2.9 Сопротивление статическим нагрузкам определяют по ГОСТ 24033.

7.2.10 Долговечность, безотказность оконных приборов, усилия, прилагаемые к оконным приборам, определяют по методикам, утвержденным в установленном порядке.

7.2.11 Методы испытаний при входном контроле качества материалов и комплектующих изделий устанавливают в технологической документации в соответствии с требованиями НД на эти материалы и детали.

7.2.12 Методы испытаний при проведении производственного операционного контроля устанавливают в технологической документации с учетом требований настоящего стандарта.