6.1 Методы испытаний при входном контроле качества материалов и комплектующих деталей устанавливают в технологической документации в соответствии с требованиями НД на эти материалы и детали и условиями договоров на их поставку.

Методы испытаний при проведении производственного операционного контроля устанавливают в технологической документации с учетом требований настоящего стандарта.

6.2 Качество изделий при приемочном контроле оценивают визуально. Работу оконных приборов проверяют по 6.3.7.

6.3 Методы контроля при приемосдаточных производственных испытаниях

6.3.1 Размеры изделий, а также отклонения от заданной формы определяют с использованием методов, установленных в ГОСТ 26433.0 и ГОСТ 26433.1.

Отклонения от номинальных размеров определяют при помощи рулетки по ГОСТ 7502, штангенциркуля по ГОСТ 166 и предельных калибров по НД.

Отклонения от прямолинейности кромок определяют путем приложения поверочной линейки по ГОСТ 8026 или строительного уровня с допуском плоскостности не менее 9-й степени точности по ГОСТ 9416 к испытываемой детали и замером наибольшего зазора при помощи щупов по НД.

6.3.2 Отклонения от номинальных размеров зазоров под наплавом и зазоров в угловых соединениях проверяют при помощи щупов по НД или линейкой по ГОСТ 427.

6.3.3 Размеры расстояния между наплавами закрытых створок и провисания открывающихся элементов проверяют штангенциркулем или линейкой по ГОСТ 427.

6.3.4 Провес поверхностей смежных деталей (угловые и Т-образные соединения) определяют щупом как расстояние от ребра линейки, приложенной к верхней сопрягаемой поверхности, до нижней поверхности.

6.3.5 Качество отделочного и защитно-декоративного покрытия, внешний вид и цвет проверяют визуально путем сравнения с образцом-эталоном, утвержденным руководителем предприятия-изготовителя.

Дефекты покрытия, различимые невооруженным глазом с расстояния 1 м при освещенности 300 лк, не допускаются.

6.3.6 Наличие отверстий для отвода воды, оконных приборов и петель, подкладок, крепежных и других деталей проверяют визуально, а их расположение - при помощи рулетки по ГОСТ 7502.

6.3.7 Работу оконных приборов и петель проверяют путем пятиразового открывания-закрывания створных элементов и запирающих приборов.

6.3.8 Для определения плотности прилегания уплотняющих прокладок в притворах на прокладки наносят красящее вещество (например, цветной мел). Открывающиеся элементы изделий плотно закрывают. После раскрытия изделий проверяют непрерывность оставленного следа. Если имеется хотя бы одно прерывание следа, результат испытания считают неудовлетворительным.

6.3.9 Результаты входного контроля и приемосдаточных производственных испытаний фиксируют в контрольных журналах.

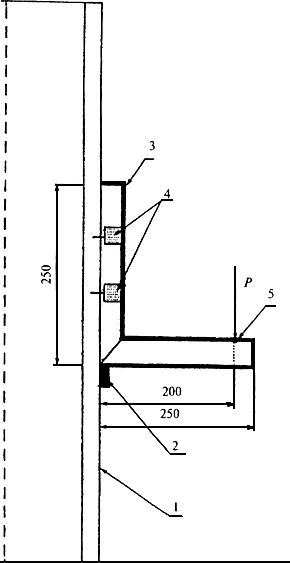

6.3.10 Прочность (несущую способность) угловых соединений определяют в соответствии со схемой, приведенной на рисунке 14.

1 - опора;

2 - упор;

3 - образец; 4 - съемные хомуты крепления (или винтовые соединения); 5 - точка приложения нагрузки

Рисунок 14 - Определение прочности (несущей способности) угловых соединений

Величину нагрузок принимают по 4.3.3.

Образцы углов изготавливают на оборудовании и по режимам, установленным в технологической документации. Для испытаний изготавливают по три образца угловых соединений створок (обвязок полотен) и коробок. Свободные концы обрезают под прямым углом.

Размеры образцов и схема приложения нагрузки указаны на рисунке 14.

Порядок проведения испытаний образцов

Образец одной из сторон жестко закрепляют к вертикальной или горизонтальной опоре. К другой стороне в плоскости образца прикладывают нагрузку (например, при помощи винтового устройства). Величина нагрузки измеряется динамометром. При вертикальном расположении образца допускается создавать нагрузку путем навешивания свободного груза на горизонтальную сторону образца вручную на тросе или проволоке. Образцы выдерживают под нагрузкой не менее трех минут. Допускается прикладывать нагрузку через рычаг (при этом следует пересчитывать величину нагрузки).

Средства испытаний и вспомогательные устройства:

установка, включающая приспособление для крепления образца (хомуты, болтовой зажим);

винтовой механизм для создания нагрузки;

динамометр с погрешностью измерений (±10) Н;

в случае приложения нагрузки вручную - грузы для проведения испытаний общей массой согласно 4.3.3 (допускаемые отклонения массы груза ±2%);

линейка металлическая по ГОСТ 427.

Обработка результатов испытаний

Результаты испытаний признают положительными, если все образцы выдержали контрольную нагрузку без разрушения, образования трещин. Рекомендуется доводить нагрузку до разрушения образца с целью проведения анализа характера разрушения угловых крепежных элементов.

6.4 Методы контроля при проведении квалификационных, периодических и сертификационных испытаний

6.4.1 Сопротивление теплопередаче определяют по ГОСТ 26602.1.

6.4.2 Сопротивление воздухо-, водопроницаемости определяют по ГОСТ 26602.2.

6.4.3 Звукоизоляцию определяют по ГОСТ 26602.3.

6.4.4 Общий коэффициент светопропускания определяют по ГОСТ 26602.4.

6.4.5 Сопротивление ветровой нагрузке определяют по ГОСТ 26602.5 либо расчетным методом по методикам, утвержденным в установленном порядке.

6.4.6 Безотказность оконных приборов, сопротивление статическим нагрузкам, эргономические требования к оконным приборам (4.6.5, 4.6.6) определяют по методикам, утвержденным в установленном порядке.

6.4.7 Прочность (несущую способность) угловых соединений определяют по 6.3.10, при этом вариант приложения нагрузки путем навешивания свободного груза не допускается.

6.4.8 Требования к качеству деревянных облицовочных деталей устанавливают в технической документации завода-изготовителя.

6.5 Упаковку и маркировку изделий контролируют внешним осмотром.