5.1 Испытания рудничного электрооборудования по настоящему стандарту проводят аккредитованные испытательные организации с целью проверки соответствия электроизоляционных материалов и конструкций изоляции требованиям трекингостойкости и стойкости к воздействию влажности воздуха.

5.2 Определение трекингостойкости

5.2.1 Определение трекингостойкости - в соответствии с требованиями ГОСТ 27473 по методике, приведенной в 5.2.4 настоящего стандарта.

Метод основан на определении напряжения, при котором после нанесения на поверхность образца 50 или 100 капель электролита не наблюдается образование трекинга и глубина эрозии не превышает 2 мм, и предназначен для классификации твердых электроизоляционных материалов по группам.

5.2.2 Испытуемый образец

На образце можно использовать любой плоский участок с достаточной поверхностью, чтобы во время испытания электролит не мог стекать с краев образца. Рекомендуются плоские участки размером не менее 15х15 мм. Толщина образца должна быть не менее 3 мм; ее записывают в протоколе испытаний.

При испытании покрытий последние должны наноситься на металлическую подложку (пластину) размером 100х100 мм.

Толщина покрытия должна быть не менее 3 мм.

Поверхность образца должна быть: чистой без пыли, грязи, следов пальцев, смазки пресс-формы, масла или других загрязнителей, которые могут повлиять на результаты испытаний. Необходимо соблюдать осторожность при очистке образца, чтобы устранить набухание, размягчение, значительное повреждение поверхности или другие нарушения материала. Методика очистки должна быть указана в протоколе испытаний.

Перед испытанием образцы должны быть выдержаны в течение 24 ч в нормальных условиях по ГОСТ 15150.

5.2.3 Испытательная аппаратура

5.2.3.1 Электроды

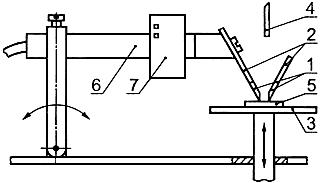

Два платиновых электрода с прямоугольным поперечным сечением 5x2 мм, один конец срезан под углом 30° (рисунок 1). Срезанный край должен быть слегка закруглен.

|

|

|

| |

Рисунок 1 |

Рисунок 2 |

Электроды должны быть установлены симметрично в вертикальной плоскости, суммарный угол между ними должен быть равен 60°. Поверхности срезов электродов должны быть вертикальными и удалены друг отдруга по плоской горизонтальной поверхности образца на (4,0±0,1) мм (рисунок 2). Нажимное усилие каждого электрода на поверхность образца должно составлять (1±0,05) Н. Схема установки электродов на образце показана на рисунке 3.

1 - платиновый электрод; 2 - медный удлинитель; 3 - опора;

4 - конец капельницы; 5 - образец; 6 - изоляционная трубка; 7- груз

Рисунок 3 - Образец испытательного устройства

Примечание - Когда для моделирования условий работы вместо платины используют какой-либо другой металл, его указывают в протоколе испытаний. Полученные при этом результаты не следует обозначать СИТ или КИТ.

5.2.3.2 Испытательная цепь

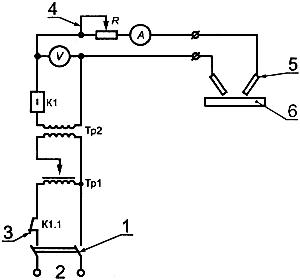

К электродам следует прикладывать синусоидальное напряжение частотой 48-60 Гц, изменяющееся в пределах 100-600 В. Мощность источника питания должна быть не менее 0,5 кВ·А. Основная схема показана на рисунке 4.

1 - выключатель; 2 - источник переменного тока на 100-600 В; 3 - защитное реле;

4 - переменный резистор; 5 - электроды; 6 - образец

Рисунок 4 - Образец испытательной схемы

Переменное сопротивление позволяет устанавливать ток между короткозамкнутыми электродами (1,0±0,1) А; напряжение на вольтметре при этом не должно снижаться более чем на 10%.

Защитное реле в испытательной схеме будет срабатывать, когда ток 0,5 А или больше будет протекать в течение 2 с.

5.2.3.3 Капельница

Поверхность между электродами смачивают каплями испытательного раствора с интервалами (30±5) с. Капли должны падать в середину расстояния между электродами с высоты 30-40 мм. Масса капли должна быть 25 мг. Перед каждым испытанием иглу или другое приспособление для подачи капель очищают и выпускают достаточное количество капель, чтобы обеспечить правильную концентрацию испытательного раствора.

Примечания

1 Когда испытательный раствор остается на игле после испытания, испарение повышает концентрацию. 5-20 капель, в зависимости от промежутка времени между испытаниями, обычно достаточно, чтобы удалить любую жидкость с повышенной концентрацией.

2 Для установления размера капель необходимо, чтобы в 1 см жидкости было не менее 44 и не более 50 капель. Размер капель периодически проверяют.

3 В качестве капельницы можно использовать иглу от шприца наружным диаметром 0,9-1,1 мм со срезанным под прямым углом концом.

4 В отдельных случаях отклонения от принятого интервала подачи капель ±5 с могут повлиять на результаты. Тогда должно быть установлено отклонение ±1 с.

5.2.4 Испытательный раствор

Раствор А: (0,1±0,002)% по массе хлорида аммония ( ) в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (395±5) Ом·см.

) в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (395±5) Ом·см.

Раствор В: (0,1±0,002)% по массе хлорида аммония и (0,5±0,002)% по массе сульфонатнатрийалкилнафталена в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (170±5) Ом·см.

Раствор А является предпочтительным.

В качестве более агрессивного загрязняющего вещества применяют раствор В. Для обозначения раствора В после значения СИТ и КИТ следует ставить букву М (например СИТ 250М).

Когда используют другие растворы, а не растворы А и В, это указывают в протоколе испытаний, причем результаты не обозначают СИТ или КИТ.

Примечание - Образование токопроводящих мостиков ускоряется при снижении удельного сопротивления раствора и зависит от химической природы испытательного раствора.

5.2.5 Методика

5.2.5.1 Общие требования

Испытание проводят на образцах, защищенных от сквозняков, при окружающей температуре (23±5) °С. Загрязнение электродов может повлиять на результаты испытаний, поэтому их следует очищать перед каждым испытанием.

Испытуемые образцы устанавливают на металлической или стеклянной подставке таким образом, чтобы испытуемая поверхность была горизонтальной, а нажимное усилие скошенных концов обоих электродов на образец равно нормированной величине.

Расстояние между электродами проверяют; электроды должны иметь хороший контакт с образцом. Если края электродов подверглись эрозии, их следует восстановить. Испытательное напряжение выбирают из интервала 100-600 В, кратное 25, и сопротивление регулируют таким образом, чтобы ток короткого замыкания был в установленных пределах. После этого капли электролита наносят на поверхность образца до тех пор, пока не произойдет замыкания в результате образования токопроводящего мостика или пока не будет нанесено 50 капель.

Замыкание фиксируют в том случае, когда ток 0,5 А или больше проходит по токопроводящему мостику между электродами на поверхности образца не менее 2 с и, следовательно, приводит в действие защитное реле, или если образец загорается без срабатывания защитного реле.

Примечания

1 Если на одном образце проводят несколько испытаний, необходимо принять меры к тому, чтобы места испытаний были достаточно удалены друг от друга и не загрязнялись бы брызгами соседних испытаний.

2 Если опора испытательного устройства (см. рисунок 3) металлическая, она должна быть включена в испытательную схему для фиксации замыкания, вызванного эрозией образца.

3 Так как во время испытания могуг выделяться ядовитые или сильно пахнущие газы, рекомендуется предусмотреть меры для их безопасного удаления.

5.2.5.2 Определение сравнительного индекса трекингостойкости

Устанавливают напряжение на выбранном уровне и проводят испытание до тех пор, пока не будет нанесено 50 капель или пока не произойдет замыкания. Повторяют испытание на других участках при более высоком напряжении до тех пор, пока не будет установлено максимальное напряжение, при котором не происходит закорачивания при 50 каплях на пяти участках испытания. Числовой величиной этого напряжения будет СИТ, например СИТ 425, при условии, что напряжение, сниженное на 25 В, не вызывает закорачивания при 100 каплях при испытании на пяти новых участках. Некоторые материалы не отвечают последнему требованию. Для этих материалов установлено максимальное напряжение, при котором каждый из пяти участков выдерживает 100 или более капель, и величину этого напряжения указывают дополнительно к СИТ, например СИТ 425 (375).

Примечания

1 Если свойства материала неизвестны, начальное испытательное напряжение должно находиться в середине испытательного диапазона, например 300 В. Напряжение повышают, если образец выдерживает 50 капель, или уменьшают, если образец выходит из строя до воздействия 50 капель. Изменение напряжения должно составлять 25 В или быть кратным 20. Процесс продолжают до тех пор, пока не будет установлено наивысшее напряжение, при котором пять образцов выдерживают 50 капель.

2 Для большинства материалов напряжение, при котором образец выдерживают 50 капель без образования проводящего мостика, является асимптотической функцией от количества капель. Испытание, проводимое при напряжении на 25 В ниже максимального, при котором образец выдерживает 50 капель, предназначено для подтверждения асимптотического хода этой зависимости. Чем больше отклонение напряжения, полученное при падении 100 капель, тем больше отклонение зависимости от асимптоты.

3 При испытаниях с большими напряжениями, когда количество капель превышает 50, может происходить замыкание (которое показывает защитное реле), но не в результате проводящих мостиков, как указано в 3.3, а в результате накопления раствора и загрязнений в канавках или углублениях на поверхности. В этом случае проводят новые испытания или указывают в протоколе испытаний, что невозможно получить нормальные результаты испытаний.

5.2.5.3 Контрольное испытание на трекингостойкость

Когда стандарты на технические требования к материалам, на электрооборудование или другие стандарты устанавливают только контрольное испытание, его проводят в соответствии с 5.2.5.1, но при одном заданном напряжении. Требуемое количество образцов должно выдерживать 50 или 100 капель без закорачивания.

Рекомендуется пять образцов. Меньшее количество образцов оговаривают в особых случаях.

Предпочтительными испытательными напряжениями являются 175, 250, 300, 375, 500 или 600 В. Для КИТ рекомендуется сокращенное обозначение.

5.2.5.4 Определение эрозии

Образцы, не имеющие токопроводящих мостиков, очищают от загрязнений или прилипших продуктов распада и помещают на пластинку глубиномера. Максимальную глубину эрозии каждого образца измеряют с погрешностью 0,1 мм с помощью щупа диаметром 1 мм с закругленным концом. В протокол испытаний записывают максимальное значение пяти измерений.

Если испытания проводят согласно 5.2.5.2, эрозию измеряют на пяти образцах, испытанных под напряжением, соответствующим СИТ.

Если испытания проводят в соответствии с 5.2.5.3, эрозию измеряют на образцах, которые выдерживают 50 капель при заданном напряжении.

Материал относится к одной из групп по трекингостойкости, если при заданном напряжении после подачи 50 капель электролита во всех пяти точках испытуемых образцов не образуется трекинг, приводящий к возникновению короткого замыкания, и глубина эрозии не превышает 2 мм.

Материал, не выдержавший испытаний при 175 В, следует считать нетрекингостойким.

По результатам испытаний устанавливают группу электроизоляционного материала согласно таблице 1.

5.2.6 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

1) описание испытуемого образца;

2) толщину образца;

3) характер поверхности:

- подвергалась ли испытанию поверхность образца ранее, шлифовалась ли испытуемая поверхность;

- является ди поверхность лакированной;

- имеет ли поверхность царапины;

4) методики кондиционирования и очистки;

5) металл электрода, если используется не платина;

6) загрязняющий раствор, если не используется раствор А или В;

7) сравнительный индекс трекингостойкости:

- например, "СИТ 400", "СИТ 400М" или "СИТ 400 (350)", глубина эрозии, например, "СИТ 275-1,2", "СИТ 275М-1,2" или "СИТ 275 (200)-1,2";

8) контрольный индекс трекингостойкости:

- выдерживает образец испытание или выходит из строя при заданном напряжении, например, "выдерживает при КИТ 175" или "выходит из строя при КИТ 175М";

- выдерживает образец испытание или выходит из строя при заданной глубине эрозии и заданном напряжении, например, "выдерживает при КИТ 250-0,8" или "выходит из строя при КИТ 250М-0,8";

9) если перечисления 7, 8 не могут быть заполнены вследствие возгорания образца, это отмечают в протоколе испытаний.

5.3 Испытание на воздействие влажности воздуха

5.3.1 Испытания рудничного электрооборудования на воздействие влажности воздуха проводят по ГОСТ 15963 как для электрооборудования, предназначенного для работы при относительной влажности и температуре, указанных в 4.1, с учетом изменений и дополнений, изложенных в 5.3 настоящего стандарта.

5.3.2 Внутренний объем испытательной камеры должен обеспечивать возможность проведения одновременных испытаний образцов электрооборудования в количестве, указанном в 5.3.6.

5.3.3 Скорость воздушного потока в камере должна составлять (4,5±0,5) м/с.

По согласованию с испытательной организацией допускается проводить испытания при скорости воздушного потока в камере, отличной от приведенной.

5.3.4 Вводные устройства в камере должны обеспечивать:

а) включение электрической нагрузки на оборудование;

б) испытание изоляции электрооборудования повышенным напряжением;

в) измерение сопротивления изоляции между фазами, а также между силовыми цепями и корпусом испытуемого электрооборудования.

5.3.5 Схема для измерения сопротивления изоляции должна обеспечивать возможность измерения сопротивления изоляции испытуемого электрооборудования постоянному току, наложенному на переменный. Класс приборов, используемых для измерения напряжения и тока, должен быть не ниже: по переменному току - 4,0; по постоянному - 2,5.

Сопротивление изоляции электрооборудования, как правило, должно быть измерено постоянным током, наложенным на переменный. Переменное напряжение должно быть равно фазному напряжению сети, а постоянное - максимальному оперативному напряжению аппарата (реле утечки), контролирующего уровень сопротивления сетей, для работы в которых предназначено испытуемое электрооборудование. Примерная схема измерения сопротивления приведена на рисунке 5.