2.1. Измерение давления

2.1.1. Статическое давление следует измерять:

манометрами и мановакуумметрами с видимым уровнем, в том числе манометрами абсолютного давления и двухтрубными мановакуумметрами по ТУ 92-891.026;

показывающими манометрами, вакуумметрами и мановакуумметрами по ГОСТ 2405.

2.1.2. Разность статических давлений следует измерять:

дифференциальными манометрами, в том числе дифференциальными манометрами по ГОСТ 18140;

манометрами с видимым уровнем, в том числе манометрами абсолютного давления и мановакуумметрами по ТУ 92-891.026.

Допускается определять разность давлений по показаниям двух манометров, в том числе манометров по ГОСТ 2405 и ТУ 92-891.026.

2.1.3. Динамическое давление следует регистрировать во времени, используя самопишущие манометры, вакуумметры и мановакуумметры, в том числе по ГОСТ 2405, или измерительные системы, состоящие из преобразователей давления и согласующих усилительных и регистрирующих устройств.

2.1.4. Для измерения давления в гидролинии и смазочной линии при динамических стендовых испытаниях точка отбора давления должна быть расположена на прямолинейном участке линии на расстоянии не менее 5от испытуемого устройства или места, которое вызывает турбулентность потока (колено, изменение сечения трубопровода и т.п.), если точка отбора находится перед испытуемым устройством, и не менее 10

, если она находится за испытуемым устройством, где

- внутренний (или эквивалентный) диаметр проходного сечения линий.

(Измененная редакция, Изм. N 1).

2.1.5. Длина трубопровода, соединяющего прибор с точкой отбора давления, не должна превышать 5 м при измерении статического давления; 0,25 м - при измерении динамического давления.

Трубопровод должен иметь наименьшее число изгибов с минимальным радиусом 5 .

2.1.6. Если точка отбора давления находится не на одном уровне с преобразователем прибора, что вызывает увеличение погрешности более чем на 20% значений, приведенных в табл.1, следует для давления, измеренного прибором, внести поправку , МПа, рассчитанную по формуле

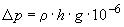

,

,

где - плотность жидкости, кг·м

;

- разность уровней между точкой отбора давления и преобразователем прибора, м;

- ускорение силы тяжести, м·с

.

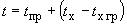

Действительное (откорректированное) значение давления , МПа, рассчитывают по формуле

,

,

где - давление по показанию прибора, МПа.

Знак "плюс" применяется в случае, когда преобразователь прибора находится выше точки отбора, а знак "минус" - когда ниже точки отбора давления.

2.2. Измерение расхода жидкости и смазочного материала

2.2.1. Расход следует определять методами: гидродинамическим, объемным или весовым.

2.2.2. При измерении расхода рабочей жидкости и жидкого смазочного материала гидродинамическим методом следует использовать тахометрические расходомеры, в том числе турбинные расходомеры или шариковые тахометрические расходомеры по ГОСТ 28723.

2.2.3. При измерении расхода объемным методом следует одновременно измерять объем и время протекания объема рабочей жидкости или смазочного материала.

Расход жидкости , дм

·с

, рассчитывают по формуле

,

,

где - объем жидкости, по п.2.8, дм

;

- время протекания этого объема жидкости по п.2.6,

с.

2.2-2.2.3. (Измененная редакция, Изм. N 1).

2.2.4. При измерении расхода, при котором в качестве объемных расходомеров используют тарированные (с известным рабочим объемом) гидромоторы, следует измерять только частоту вращения гидромотора по пп.2.4, 2.9. Расход жидкости , дм

·с

, рассчитывают по формуле

,

,

где - рабочий объем гидромотора, см

;

- частота вращения гидромотора, с

.

2.2.5. При измерении расхода весовым методом следует одновременно измерять массу рабочей жидкости или смазочного материала с известной плотностью и время протекания этой рабочей жидкости или смазочного материала. Расход , дм

·с

, рассчитывают по формуле

,

,

где - масса рабочей жидкости или смазочного материала по п.2.16, кг;

- время заполнения емкости по п.2.6, с;

- плотность рабочей жидкости или смазочного материала, кг·м

, определенная ареометрами по ГОСТ 18481 или пикнометрами по ГОСТ 22524.

(Измененная редакция, Изм. N 1).

2.3. Измерение температуры

2.3.1. Температуру рабочей жидкости и смазочного материала следует измерять: термометрами ртутными стеклянными лабораторными, термометрами стеклянными и термометрами стеклянными жидкостными (нертутными) по ГОСТ 28498, электроконтактными термометрами по ГОСТ 9871. При установке прямых термометров под углом к оси трубопровода, отличным от 90°, или угловых термометров нижняя часть термометра должна быть направлена навстречу потоку. Если лабораторный термометр не может быть погружен в рабочую жидкость и смазочный материал на глубину, обозначенную на термометре, в его показания следует вносить поправку , °С, рассчитанную по формуле

,

,

где - коэффициент видимого расширения термометрической жидкости и смазочного материала в стекле (равен разности коэффициентов объемного теплового расширения термометрической жидкости и смазочного материала и стекла), 1/ °С;

- высота выступающего столбика термометрической жидкости и смазочного материала в градусах шкалы термометра;

- показания термометра, °С;

- средняя температура выступающего столбика термометрической жидкости и смазочного материала, °С (определяют по показаниям вспомогательного термометра, который крепят к выступающей части основного термометра теплоизоляционным материалом, так, чтобы его сосуд находился на середине выступающей части столбика основного термометра);

манометрическими термометрами по ГОСТ 16920;

термопреобразователями сопротивления по ГОСТ 6651 в комплекте с логометрами по ГОСТ 9736 или в комплекте с уравновешенными автоматическими мостами по ГОСТ 7164;

преобразователями термоэлектрическими по ГОСТ 6616 в комплекте с милливольтметрами по ГОСТ 9736 или в комплекте с потенциометрами по ГОСТ 7164;

нестандартными термопарами в комплекте с измерительными приборами, в качестве которых могут служить милливольтметры по ГОСТ 9736 или потенциометры по ГОСТ 7164.

Градуировку нестандартных термопар следует проводить в соответствии с указаниями Госстандарта.

При измерении температуры термоэлектрическим преобразователем температуру холодного спая преобразователя во время измерения следует поддерживать постоянной.

Если температура холодного спая при измерении отличается от температуры холодного спая при градуировании и измерительная схема не содержит компенсации э. д. с., соответствующей указанной выше разности температур холодного спая, в значение температуры , °С, соответствующей показаниям вторичного прибора, работающего в комплекте с преобразователем, вносят поправку и действительную температуру

, °С рассчитывают по формуле

,

,

где - температура холодного спая при измерении, °С (измеряется вспомогательным термометром);

- температура холодного спая при градуировании;

- температура термопары, °С, по показаниям прибора, работающего в комплекте с термопарой, °С.

(Измененная редакция, Изм. N 1).

2.3.2. Температуру отдельных деталей приводов следует измерять приборами, указанными в п.2.3.1.

При измерении температуры поверхности детали термометр должен быть изолирован от теплового влияния окружающей среды так, чтобы полученная при этом погрешность не вызывала увеличение суммарной погрешности измерения более указанной в табл.1.

2.4. Измерение частоты вращения

2.4.1. Частоту вращения следует измерять тахометрами, в том числе тахометрами по ГОСТ 21339.

2.4.2. При косвенном определении значений параметров, если время измерения частоты вращения составляет менее одной пятой времени измерения остальных параметров, частоту вращения следует измерять в начале и в конце измерения этих параметров. За результат измерения принимают среднее арифметическое значение результатов измерений.

2.5. Измерение числа циклов

2.5.1. Число циклов следует измерять:

при частоте следования циклов до 1 Гц - визуальным отсчетом;

при частоте следования циклов до 15 Гц - механическими счетчиками;

при частоте следования циклов свыше 15 Гц - электромеханическими или электронными счетчиками.

2.6. Измерение времени

2.6.1. Время следует измерять:

секундомерами механическими;

электронно-счетными хронометрами;

электромеханическими хронометрами.

2.6.2. Время включения и отключения хронометров должно быть таким, чтобы суммарная погрешность при измерении времени не превышала значений, приведенных в табл.1.

2.7. Измерение мощности

2.7.1. Мощность следует определять косвенным измерением следующими методами:

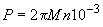

2.7.1.1. Методом одновременного измерения частоты вращения и крутящего момента на валу испытуемого устройства. Мощность , кВт, рассчитывают по формуле

,

,

где - крутящий момент, Н·м, по п.2.14,

- частота вращения, с

, по п.2.4.

Метод используют при определении мощности на валу насоса или гидромотора.

2.7.1.2. Метод одновременного измерения давления (перепада давления) и расхода рабочей жидкости. Мощность , кВт, рассчитывают по формуле

,

,

где - давление или перепад давления на входе и выходе гидроустройства, МПа, по п.2.1;

- расход, дм

·с

, по п.2.2.

Метод используют при определении мощности на выходе насоса или мощности на входе гидромотора.

2.7.1.3. Метод использования тарированной машины. Испытуемое устройство нагружают (при испытании гидромотора) или приводят в действие (при испытании насоса) тарированной машиной и измеряют ее мощность. Мощность испытуемого устройства , кВт, рассчитывают по формуле

,

,

где - измеренная мощность тарированной машины, кВт;

- коэффициент полезного действия тарированной машины.

В качестве тарированной машины следует использовать гидромоторы, насосы и электрические машины вращения.

Под тарированной машиной следует понимать машину, имеющую известную зависимость коэффициента полезного действия от затрачиваемой или отдаваемой мощности и допуск к эксплуатации, как измерительное средство.

Мощность тарированной машины в зависимости от ее вида определяют:

1) для гидромоторов и насосов согласно пп.2.7.1.1 и 2.7.1.2;

2) для электрических машин переменного тока - методом двух ваттметров;

3) для электрических машин постоянного тока - ваттметром или методом амперметра-вольтметра.

Для измерения мощности электрической машины следует использовать ваттметры по ГОСТ 8476 и амперметры и вольтметры по ГОСТ 8711.

2.7.1.4. Метод одновременного измерения силы (п.2.15), прикладываемой к приводу, и его скорости движения. Мощность , кВт, рассчитывают по формуле

,

,

где - сила, прикладываемая к выходному звену гидродвигателя, Н;

- скорость движения выходного звена гидродвигателя, м/с.

Метод используют при определении мощности, необходимой для привода насосов с поступательно движущимся и качательным приводом.

(Введен дополнительно, Изм. N 1).

2.8. Измерение объема

2.8.1. Объем жидкости до 2 дм следует измерять стеклянными мензурками, колбами по ГОСТ 1770; свыше 2 дм

- мерными баками или счетчиками жидкости по ГОСТ 28066.

Для пластичного смазочного материала измеряют объем вытесненной жидкости, которой предварительно заполняют колбы, мензурки или мерные баки.

(Измененная редакция, Изм. N 1).

2.8.2. Объем (вместимость) емкости следует определять:

вычислением по измеренным геометрическим размерам;

определением по массе заполняемой жидкости с известной плотностью;

заполнением жидкостью емкости и измерением объема этой жидкости по п.2.8.1.

2.8.3. При определении объемов устройств следует обеспечить полное заполнение всех полостей емкости, т.е. удалить весь воздух из емкости устройства.

(Измененная редакция, Изм. N 1).

2.8.4. Жидкость, которую применяют при измерении объема, особенно для определения малой вместимости, не должна прилипать к стенкам, воздействовать на поверхность материала емкости, а также испаряться.

2.9. Измерение рабочего объема

2.9.1. Рабочий объем определяют косвенным измерением следующими методами:

методом мерной емкости;

методом "двух частот вращения";

расчетным методом.

2.9.1.1. Метод мерной емкости состоит в перекачивании рабочей жидкости в мерную емкость при вращении вала испытываемого насоса или гидромотора частотой от до

с

и давлении, создаваемом жидкостью, находящейся в подпитывающем гидробаке на 500-800 мм выше уровня входного патрубка испытываемого насоса или гидромотора. Рабочий объем рассчитывают по формуле

,

,

где - объем перекачиваемой жидкости, см

, по п.2.8;

- количество оборотов вала испытываемого насоса или гидромотора, соответствующее объему перекачиваемой жидкости.

Размер подпитывающего гидробака должен быть таким, чтобы при измерении рабочего объема уровень жидкости не понижался более чем на 150 мм.

Открытый конец сливной трубы должен находиться на высоте среднего уровня рабочей жидкости в гидробаке подпитки; допускаемое отклонение по высоте ±50 мм.

Перед началом измерения гидравлическая система и испытываемый насос или гидромотор должны быть заполнены рабочей жидкостью, наличие воздуха в гидросистеме не допускается.

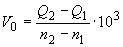

2.9.1.2. Метод "двух частот вращения" состоит в измерении расхода жидкости при двух измеренных частотах вращения с последующим расчетом рабочего объема , см

, по формуле

,

,

где - расход жидкости, дм

/с, при частоте вращения

, c

;

- расход жидкости, дм

/с, при частоте вращения

, с

.

Частоты вращения и

должны быть установлены в интервале от 20 до 100% номинальной частоты вращения насоса или гидромотора.

Измерения следует проводить для насосов при давлении на выходе не более 5% номинального давления, а для гидромоторов - без нагрузки крутящего момента на в

алу.

2.9.1.3. Расчетный метод определения рабочего объема , см

, заключается в расчете по формуле

,

,

где - объем рабочей камеры, рассчитанный по измеренным геометрическим размерам, см

, по п.2.8.2;

- число рабочих камер;

- число рабочих циклов (всасывание - нагнетание) одной рабочей камерой за один оборот вала.

2.9.1.4. Расчетный метод экстраполяции до нулевого значения давления состоит в измерении расхода при давлениях

, равных 0,1; 0,25; 0,5 номинального и при частотах вращения

, равных 0,25; 0,5; 0,75; 1,0; 1,25 номинального значения частоты вращения.

По измеренным значениям строят диаграммы зависимости  для различных частот вращения. Проводят экстраполяцию диаграмм до

для различных частот вращения. Проводят экстраполяцию диаграмм до =0. Точка пересечения линий с осью координат

соответствует значению рабочего объема. Пример построения диаграмм приведен в приложении.

соответствует значению рабочего объема. Пример построения диаграмм приведен в приложении.

2.10. Измерение вязкости рабочей жидкости и смазочного материала

Кинематическую вязкость рабочей жидкости и смазочного материала следует измерять по ГОСТ 33*, а условную вязкость - по ГОСТ 6258.

__________________

* На территории Российской Федерации действует ГОСТ 33-2000. - Примечание "Free Of Charge Document".

Вязкость пластичного смазочного материала следует определять по ГОСТ 19295, а число пенетрации - по ГОСТ 5346.

(Измененная редакция, Изм. N 1).

2.11. Определение загрязненности жидкости

Загрязненность жидкости следует определять:

гравиметрическим методом, при котором определяют массу загрязнителя, отфильтрованного из определенного количества испытуемой жидкости, путем взвешивания. В результате измерения определяют количество загрязнителя на единицу объема жидкости по ГОСТ 6370;

микроскопическим методом, при котором определяют количество и размер частиц загрязнителя, отфильтрованных на мембранном фильтре.

При необходимости непрерывного измерения загрязненности протекающей жидкости следует использовать автоматический анализатор, позволяющий определять количество частиц загрязнителя, сгруппированных по геометрическим размерам.

2.12. Измерение параметров шумовых характеристик

Определение шумовых характеристик следует проводить в соответствии с ГОСТ 23941* следующими методами:

при точных и исследовательских испытаниях - точным методом по ГОСТ 12.1.024** или ГОСТ 12.1.025***;

при периодических испытаниях - техническим методом по ГОСТ 12.1.026**** или ГОСТ 12.1.027*;

при приемо-сдаточных испытаниях - ориентировочным методом по ГОСТ 12.1.028*.

_________________

* На территории Российской Федерации действует ГОСТ 23941-2002;

** На территории Российской Федерации действует ГОСТ 31273-2003;

*** На территории Российской Федерации действует ГОСТ 31274-2004;

**** На территории Российской Федерации действует ГОСТ Р 51401-99;

* На территории Российской Федерации действует ГОСТ Р 51400-99;

* На территории Российской Федерации действует ГОСТ Р 51402-99. - Примечание "Free Of Charge Document".

2.13. Измерение параметров вибрации

2.13.1. Проведение измерений параметров вибрации следует проводить по ГОСТ 12.1.012.

2.13.2. Масса вибропреобразователя не должна превышать 5% массы испытуемого изделия. Крепление вибропреобразователя к оборудованию должно быть жестким.

2.13.3. При измерении вибрации испытуемое гидроустройство должно быть установлено на массивном фундаменте. Масса фундамента должна превышать массу испытуемого оборудования не менее чем в 10 раз.

2.14. Измерение крутящего момента

При измерении крутящего момента следует применять торсиометры и балансирные динамометры.

2.15. Измерение силы

Силу следует измерять образцовыми переносными динамометрами по ГОСТ 9500 или динамометрами общего назначения по ГОСТ 13837.

2.16. Измерение массы

Массу следует измерять:

весами для статического взвешивания по ГОСТ 29329;

рычажными весами общего назначения по ГОСТ 14004;

лабораторными весами общего назначения по ГОСТ 24104*.

__________________

* На территории Российской Федерации действует ГОСТ 24104-2001. - Примечание "Free Of Charge Document".

2.17. Размеры следует проверять универсальным мерительным инструментом: измерительной линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, а также другими инструментами и приборами.

2.18. Электрическое сопротивление изоляции следует измерять омметром по ГОСТ 23706.

2.17, 2.18. (Введены дополнительно, Изм. N 1).