ПРИЛОЖЕНИЕ Б

(обязательное)

Б.1 Изготовление макрошлифов

Б.1.1 При определении пористости в алюминиевых литейных сплавах усадочная рыхлость или центральная пористость исключается.

Б.1.2 Для определения газовой пористости темплеты, вырезанные из чушек по 4.2.6, отливки или образцы, вырезанные из отливок, обрабатывают до шероховатости Ra не более 1,6 мкм. При обработке с эмульсией поверхность темплета очищают бензином или ацетоном.

Б.1.3 Макрошлиф готовят из темплетов последовательным шлифованием на шлифовальных шкурках различной зернистости: 80-100 мкм, 40-50 мкм, 10-14 мкм, промывают проточной водой и просушивают фильтровальной бумагой.

Подготовку макрошлифа можно производить другими способами, обеспечивающими шероховатость не более 1,6 мкм.

Б.1.4 Для определения газовой пористости макрошлиф травят 10-15%-м водным раствором едкого натра (NaOH) при температуре 60-80 °С. Макрошлиф погружают в реактив и выдерживают в течение 10-50 с (не выявляя макроструктуры), затем промывают проточной водой и просушивают фильтровальной бумагой. При необходимости осветления поверхности макрошлиф опускают в 20%-й раствор азотной кислоты на 2-5 с, промывают проточной водой и просушивают фильтровальной бумагой.

(Поправка, ИУС 6-98)

Б.2 Проведение испытаний

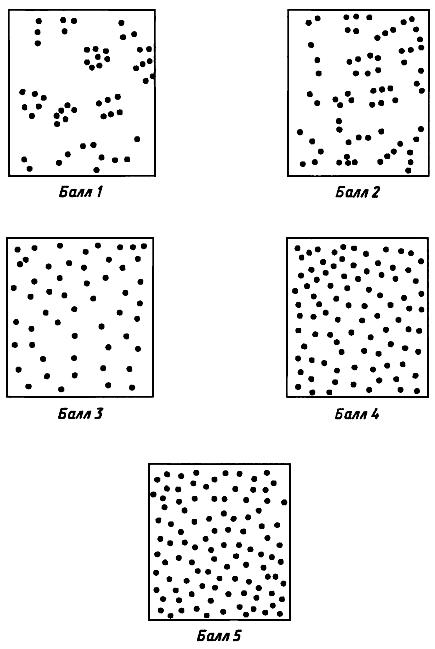

Б.2.1 Для определения газовой пористости необходимо пользоваться шкалой, приведенной на рисунке Б.1. Степень пористости макрошлифов в баллах устанавливают сравнением их с эталонами шкалы.

Рисунок Б.1 - Шкала пористости алюминиевых сплавов

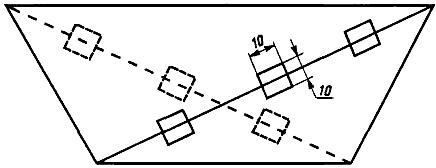

Б.2.2 Газовая пористость темплетов чушек определяется на трех квадратах площадью 1 см каждый (рисунок Б.2). Количество пор и размер пор определяют как среднее арифметическое трех измерений.

Рисунок Б.2 - Схема расположения квадратов на макрошлифе

При наличии отклонений по среднему количеству, размеру или процентному содержанию пор в сторону увеличения показатели пористости относят к более высокому баллу пористости.

Последовательность нанесения квадратов:

а) на поверхности макрошлифа провести диагональ;

б) измерить диагональ;

в) разделить диагональ на две равные части для определения центра среднего квадрата;

г) нанести средний квадрат на макрошлиф так, чтобы диагональ макрошлифа делила его на две равные части, а боковые стороны квадрата были перпендикулярны ей;

д) измерить расстояние от края макрошлифа до боковой стороны квадрата по диагонали темплета;

е) полученное расстояние разделить пополам для определения центров остальных двух квадратов;

ж) нанести остальные два квадрата (см. подпункт г).

Газовую пористость отливок определяют на трех квадратах площадью 1 см каждый. Расположение квадратов произвольное в зависимости от конфигурации и размеров отливок, если нет особых требований в конструкторской документации.

На малогабаритных отливках газовую пористость допускается определять на меньшем количестве квадратов.

Б.2.3 Балл пористости, определенный по трем квадратам на двух макрошлифах темплетов чушек, распространяют на всю плавку.

Б.2.4 Контроль пористости проводят визуально, невооруженным глазом. Для определения диаметра пор можно пользоваться оптическими приборами с увеличением до 10 раз.

Б.2.5 Шкала состоит из пяти эталонов:

балл 1 - мелкая пористость;

балл 2 - пониженная пористость;

балл 3 - средняя пористость;

балл 4 - повышенная пористость;

балл 5 - высокая пористость.

(Поправка, ИУС 7-2004).

Б.2.6 Допускаемое количество пор на 1 см поверхности шлифа и диаметр их в зависимости от номера эталона приведены в таблице Б.1.

Таблица Б.1

Номер эталона |

Диаметр пор, мм |

Количество пор на 1 см |

1 |

До 0,1 |

До 5 |

2 |

До 0,1 |

До 8 |

" 0,2 |

" 2 |

|

3 |

До 0,3 |

До 12 |

" 0,5 |

" 3 |

|

4 |

До 0,5 |

До 14 |

" 1,0 |

" 6 |

|

5 |

До 0,5 |

До 15 |

" 1,0 |

" 8 |

|

Св. 1,0 |

" 2 |

Б.2.7 Пользоваться эталонами степени пористости можно независимо от марки сплава.