5.1 Технические требования

5.1.1 Механические свойства сплавов должны соответствовать приведенным в таблице 2.

Таблица 2

Группа сплава |

Марка сплава |

Способ литья |

Вид термической обработки |

Временное сопротивление разрыву, МПа (кгс/мм |

Относительное удлинение, % |

Твердость |

не менее |

||||||

I |

АК12 (АЛ2) |

ЗМ, ВМ, КМ |

- |

147 (15,0) |

4,0 |

50,0 |

К |

- |

157 (16,0) |

2,0 |

50,0 |

||

Д |

- |

157 (16,0) |

1,0 |

50,0 |

||

ЗМ, ВМ, КМ |

Т2 |

137 (14,0) |

4,0 |

50,0 |

||

К |

Т2 |

147 (15,0) |

3,0 |

50,0 |

||

Д |

Т2 |

147 (15,0) |

2,0 |

50,0 |

||

АК13 (АК13) |

Д |

- |

176 (18,0) |

1,5 |

60,0 |

|

|

АК9 (АК9) |

З, В, К, Д, ПД |

- |

157 (16,0) |

1,0 |

60,0 |

|

К, Д, ПД |

Т1 |

196 (20,0) |

0,5 |

70,0 |

||

ЗМ, ВМ |

Т6 |

235 (24,0) |

1,0 |

80,0 |

||

К, КМ |

Т6 |

245 (25,0) |

1,0 |

90,0 |

||

АК9с (АК9с) |

К, Д |

- |

147 (15,0) |

2,0 |

50,0 |

|

К |

Т1 |

196 (20,0) |

1,5 |

70,0 |

||

К |

Т6 |

235 (24,0) |

3,5 |

70,0 |

||

АК9ч (АЛ4) |

З, В, К, Д |

- |

147 (15,0) |

2,0 |

50,0 |

|

К, Д, ПД, КМ, ЗМ |

Т1 |

196 (20,0) |

1,5 |

60,0 |

||

ЗМ, ВМ |

Т6 |

225 (23,0) |

3,0 |

70,0 |

||

К, КМ |

Т6 |

235 (24,0) |

3,0 |

70,0 |

||

З |

Т6 |

225 (23,0) |

2,0 |

70,0 |

||

АК9пч (АЛ4-1) |

З, В, К, Д |

- |

157 (16,0) |

3,0 |

50,0 |

|

К, Д, ПД |

Т1 |

196 (20,0) |

2,0 |

70,0 |

||

ЗМ, ВМ |

Т6 |

245 (25,0) |

3,5 |

70,0 |

||

К, КМ |

Т6 |

265 (27,0) |

4,0 |

70,0 |

||

АК8л (АЛ34) |

З |

Т5 |

294 (30,0) |

2,0 |

85,0 |

|

З |

Т4 |

255 (26,0) |

4,0 |

70,0 |

||

К |

Т5 |

333 (34,0) |

4,0 |

90,0 |

||

К |

Т4 |

274 (28,0) |

6,0 |

80,0 |

||

Д |

- |

206 (21,0) |

2,0 |

70,0 |

||

Д |

Т1 |

225 (23,0) |

1,0 |

80,0 |

||

Д |

Т2 |

176 (18,0) |

2,5 |

60,0 |

||

АК7 (АК7) |

З |

- |

127 (13,0) |

0,5 |

60,0 |

|

К |

- |

157 (16,0) |

1,0 |

60,0 |

||

З |

Т5 |

176 (18,0) |

0,5 |

75,0 |

||

К |

Т5 |

196 (20,0) |

0,5 |

75,0 |

||

Д |

- |

167 (17,0) |

1,0 |

50,0 |

||

ПД |

- |

147 (15,0) |

0,5 |

65,0 |

||

АК7ч (АЛ9) |

З, В, К |

- |

157 (16,0) |

2,0 |

50,0 |

|

Д |

- |

167 (17,0) |

1,0 |

50,0 |

||

АК7ч (АЛ9) |

З, В, К, Д |

Т2 |

137 (14,0) |

2,0 |

45,0 |

|

КМ |

Т4 |

186 (19,0) |

4,0 |

50,0 |

||

З, В |

Т4 |

176 (18,0) |

4,0 |

50,0 |

||

К, КМ |

Т5 |

206 (21,0) |

2,0 |

60,0 |

||

З, В |

Т5 |

196 (20,0) |

2,0 |

60,0 |

||

ЗМ, ВМ |

Т5 |

196 (20,0) |

2,0 |

60,0 |

||

ЗМ, ВМ |

Т6 |

225 (23,0) |

1,0 |

70,0 |

||

ЗМ, ВМ |

Т7 |

196 (20,0) |

2,0 |

60,0 |

||

ЗМ, ВМ |

Т8 |

157 (16,0) |

3,0 |

55,0 |

||

К |

Т6 |

235 (24,0) |

1,0 |

70,0 |

||

К |

Т7 |

196 (20,0) |

2,0 |

60,0 |

||

К |

Т8 |

157 (16,0) |

3,0 |

55,0 |

||

АК7пч (АЛ9-1) |

З, В |

Т4 |

196 (20,0) |

5,0 |

50,0 |

|

К, КМ |

Т4 |

225 (23,0) |

5,0 |

50,0 |

||

З, В |

Т5 |

235 (24,0) |

4,0 |

60,0 |

||

ЗМ, ВМ |

Т5 |

235 (24,0) |

4,0 |

60,0 |

||

К, КМ |

Т5 |

265 (27,0) |

4,0 |

60,0 |

||

ЗМ, ВМ |

Т6 |

274 (28,0) |

2,0 |

70,0 |

||

К, ВМ |

Т6 |

294 (30,0) |

3,0 |

70,0 |

||

Д |

- |

196 (20,0) |

1,0 |

50,0 |

||

Д |

Т2 |

167 (17,0) |

2,0 |

45,0 |

||

ЗМ, ВМ |

Т7 |

206 (21,0) |

2,5 |

60,0 |

||

ЗМ, ВМ |

Т8 |

167 (17,0) |

3,5 |

55,0 |

||

АК10Су(АК10Су) |

К |

- |

167 (17,0) |

1,0 |

70,0 |

|

|

АК5М2 (АК5М2) |

З |

- |

118 (12,0) |

- |

65,0 |

|

К |

- |

157 (16,0) |

0,5 |

65,0 |

||

З |

Т5 |

196 (20,0) |

- |

75,0 |

||

К |

Т5 |

206 (21,0) |

0,5 |

75,0 |

||

З |

Т8 |

147 (15,0) |

1,0 |

65,0 |

||

К |

Т8 |

176 (18,0) |

2,0 |

65,0 |

||

Д |

- |

147 (15,0) |

0,5 |

65,0 |

||

II |

АК5М (АЛ5) |

З, В, К |

Т1 |

157 (16,0) |

0,5 |

65,0 |

З, В |

Т5 |

196 (20,0) |

0,5 |

70,0 |

||

К |

Т5 |

216 (22,0) |

0,5 |

70,0 |

||

З, В |

Т6 |

225 (23,0) |

0,5 |

70,0 |

||

З, В, К |

Т7 |

176 (18,0) |

1,0 |

65,0 |

||

К |

Т6 |

235 (24,0) |

1,0 |

70,0 |

||

АК5Мч (АЛ5-1) |

З, В, К |

Т1 |

176 (18,0) |

1,0 |

65,0 |

|

З, В |

Т5 |

274 (28,0) |

1,0 |

70,0 |

||

К, КМ |

Т5 |

294 (30,0) |

1,5 |

70,0 |

||

З, В, К |

Т7 |

206 (21,0) |

1,5 |

65,0 |

||

АК6М2 (АК6М2) |

К |

Т1 |

196 (20,0) |

1,0 |

70,0 |

|

К |

- |

230 (23,5) |

2,0 |

78,4 |

||

К |

Т5 |

294 (30,0) |

1,0 |

75,0 |

||

АК8М (АЛ32) |

З |

Т6 |

245 (25,0) |

1,5 |

60,0 |

|

К |

Т1 |

196 (20,0) |

1,5 |

70,0 |

||

К |

Т6 |

265 (27,0) |

2,0 |

70,0 |

||

Д |

- |

255 (26,0) |

2,0 |

70,0 |

||

Д |

Т2-1 |

255 (26,0) |

1,7 |

70,0 |

||

З |

Т5 |

235 (24,0) |

2,0 |

60,0 |

||

К |

Т5 |

255 (26,0) |

2,0 |

70,0 |

||

З |

Т7 |

225 (23,0) |

2,0 |

60,0 |

||

К |

Т7 |

245 (25,0) |

2,0 |

60,0 |

||

З |

Т1 |

176 (18,0) |

0,5 |

60,0 |

||

Д |

Т1 |

284 (29,0) |

1,0 |

90,0 |

||

Д |

Т2 |

235 (24,0) |

2,0 |

60,0 |

||

АК5М4 (АК5М4) |

З |

- |

118 (12,0) |

- |

60,0 |

|

К |

- |

157 (16,0) |

1,0 |

70,0 |

||

К |

Т6 |

196 (20,0) |

0,5 |

90,0 |

||

АК5М7 (АК5М7) |

З |

- |

127 (13,0) |

- |

70,0 |

|

К |

- |

157 (16,0) |

- |

70,0 |

||

К |

Т1 |

167 (17,0) |

- |

90,0 |

||

З |

Т1 |

147 (15,0) |

- |

80,0 |

||

Д |

- |

118 (12,0) |

- |

80,0 |

||

АК8М3 (АК8М3) |

К |

- |

147 (15,0) |

1,0 |

70,0 |

|

К |

Т6 |

216 (22,0) |

0,5 |

90,0 |

||

АК8М3ч (ВАЛ8) |

К, ПД |

Т4 |

343 (35,0) |

5,0 |

90,0 |

|

К, ПД |

Т5 |

392 (40,0) |

4,0 |

110 |

||

Д |

- |

294 (30,0) |

2,0 |

75,0 |

||

Д |

Т5 |

343 (35,0) |

2,0 |

90,0 |

||

Д |

Т2 |

215 (22,0) |

1,5 |

60,0 |

||

З |

Т5 |

345 (35,0) |

1,0 |

90,0 |

||

В |

Т5 |

345 (35,0) |

2,0 |

90,0 |

||

З |

Т7 |

270 (27,0) |

1,0 |

80,0 |

||

К |

Т7 |

295 (30,0) |

2,5 |

85,0 |

||

АК9М2 (АК9М2) |

К |

- |

186 (19,0) |

1,5 |

70,0 |

|

Д |

- |

196 (20,0) |

1,5 |

75,0 |

||

К |

Т6 |

274 (28,0) |

1,5 |

85,0 |

||

К |

Т1 |

206 (21,0) |

1,4 |

80,0 |

||

АК12М2 (АК12М2) |

К |

- |

186 (19,0) |

1,0 |

70,0 |

|

Д |

Т1 |

260 (26,5) |

1,5 |

83,4 |

||

АК12ММгН (АЛ30) |

К |

Т1 |

196 (20,0) |

0,5 |

90,0 |

|

К |

Т6 |

216 (22,0) |

0,7 |

100,0 |

||

АК12М2МгН (АЛ25) |

К |

Т1 |

186 (19,0) |

- |

90,0 |

|

|

АК21М2, 5Н2,5 |

К |

Т2 |

157 (16,0) |

- |

90,0 |

|

|

(ВКЖЛС-2) |

К |

Т1 |

186 (19,0) |

- |

100,0 |

|

III |

АМ5 (АЛ19) |

З, В, К |

Т4 |

294 (30,0) |

8,0 |

70,0 |

З, В, К |

Т5 |

333 (34,0) |

4,0 |

90,0 |

||

З |

Т7 |

314 (32,0) |

2,0 |

80,0 |

||

АМ4,5Кд (ВАЛ10) |

З, В |

Т4 |

294 (30,0) |

10,0 |

70,0 |

|

К |

Т4 |

314 (32,0) |

12,0 |

80,0 |

||

З, В |

Т5 |

392 (40,0) |

7,0 |

90,0 |

||

К |

Т5 |

431 (44,0) |

8,0 |

100,0 |

||

З, В |

Т6 |

421 (43,0) |

4,0 |

110,0 |

||

К |

Т6 |

490 (50,0) |

4,0 |

120,0 |

||

З |

Т7 |

323 (33,0) |

5,0 |

90,0 |

||

IV |

АМгК1,5 |

К |

Т2 |

211 (21,5) |

2,0 |

81,0 |

|

(АМг4К1,5М1) |

К |

Т6 |

265 (27,0) |

2,3 |

104,0 |

|

|

АМг5К (АЛ13) |

З, В, К |

- |

147 (15,0) |

1,0 |

55,0 |

|

Д |

- |

167 (17,0) |

0,5 |

55,0 |

||

АМг5Мц (АЛ28) |

З, В |

- |

196 (20,0) |

4,0 |

55,0 |

|

К |

- |

206 (21,0) |

5,0 |

55,0 |

||

Д |

- |

206 (21,0) |

3,5 |

55,0 |

||

АМг6л (АЛ23) |

З, В |

- |

186 (19,0) |

4,0 |

60,0 |

|

К, Д |

- |

216 (22,0) |

6,0 |

60,0 |

||

З, К, В |

Т4 |

225 (23,0) |

6,0 |

60,0 |

||

АМг6лч (АЛ23-1) |

З, В |

- |

196 (20,0) |

5,0 |

60,0 |

|

К, Д |

- |

235 (24,0) |

10,0 |

60,0 |

||

З, К, В |

Т4 |

245 (25,0) |

10,0 |

60,0 |

||

АМг10 (АЛ27) |

З, К, Д |

Т4 |

314 (32,0) |

12,0 |

75,0 |

|

|

АМг10ч (АЛ27-1) |

З, О, К, Д |

Т4 |

343 (35,0) |

15,0 |

75,0 |

|

|

АМг11 (АЛ22) |

З, В, К |

- |

176 (18,0) |

1,0 |

90,0 |

|

З, В, К |

Т4 |

225 (23,0) |

1,5 |

90,0 |

||

Д |

- |

196 (20,0) |

1,0 |

90,0 |

||

АМг7 (АЛ29) |

Д |

- |

206 (21,0) |

3,0 |

60,0 |

|

V |

АК7Ц9 (АЛ11) |

З, В |

- |

196 (20,0) |

2,0 |

80,0 |

К |

- |

206 (21,0) |

1,0 |

80,0 |

||

Д |

- |

176 (18,0) |

1,0 |

60,0 |

||

З, В, К |

Т2 |

216 (22,0) |

2,0 |

80,0 |

||

АК9Ц6 (АК9Ц6р) |

З |

- |

147 (15,0) |

0,8 |

70,0 |

|

К, Д |

- |

167 (17,0) |

0,8 |

80,0 |

||

АЦМг (АЛ24) |

З, В |

- |

216 (22,0) |

2,0 |

60,0 |

|

З, В |

Т5 |

265 (27,0) |

2,0 |

70,0 |

||

| ||||||

(Поправка, ИУС 7-2004).

5.1.2 Рекомендуемые режимы термической обработки сплавов в отливках приведены в приложении В.

5.1.3 Механические свойства сплавов, при изготовлении отливок из которых применялись способы литья и термическая обработка, не приведенные в таблице 2, должны соответствовать требованиям нормативной документации на отливки.

5.2 Методы испытаний

5.2.1 Химический состав определяют по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24, ГОСТ 7727. Допускается определять химический состав другими методами, не уступающими по точности стандартным.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24.

5.2.2 Механические свойства сплавов определяют на отдельно отлитых образцах или образцах, выточенных из специально отлитой заготовки или из прилитой к отливке заготовки, отлитых в кокиль или песчаную форму.

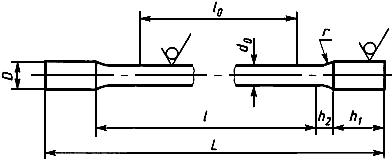

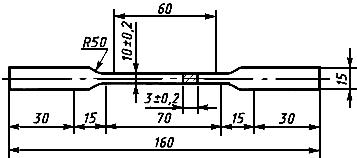

5.2.3 Форма и размеры отдельно отлитых образцов при литье в песчаные формы и кокиль должны соответствовать приведенным на рисунке 2 и в таблице 3, а при литье под давлением - на рисунке 3.

Рисунок 2 - Форма и размеры образца при литье в песчаную форму и кокиль

Таблица 3

Размеры, мм

Номер образца |

||||||||

2 |

12 |

60 |

72 |

18 |

52 |

12 |

25 |

200 |

1 |

10 |

50 |

60 |

15 |

40 |

10 |

25 |

160 |

Рисунок 3 - Форма и размеры образца при литье под давлением

Допускаемая разность наибольшего и наименьшего диаметров по длине рабочей части образца должна быть не более 0,3 мм.

Допускается уменьшение длины головки образца, при этом длина головки определяется конструкцией захвата испытательной машины.

Для крупных образцов (литье в песчаные формы, в кокиль) расчетная длина образца должна быть  .

.

Рекомендуется горизонтальное расположение отдельно отливаемых образцов в форме.

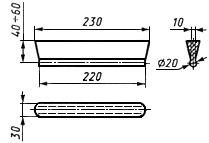

5.2.4 Заготовки, из которых вытачивают образцы, должны иметь диаметр 20 мм и должны соответствовать рисунку 4. Размеры, указанные на рисунке 4, являются справочными и даны для конструирования кокиля. Форма и размеры выточенных образцов должны соответствовать ГОСТ 1497. Диаметр расчетной длины образцов должен быть не менее 5 мм, расчетная длина  .

.

Рисунок 4 - Заготовка для вырезки образцов

Форма и размеры прилитых заготовок при литье в кокиль или песчаные формы устанавливаются в нормативной документации или изготовителем.

(Поправка, ИУС 6-98).

5.2.5 Форма и размеры отдельно отлитых образцов при литье по выплавляемым моделям должны определяться нормативной документацией. Расчетная длина должна быть  .

.

Форма и размеры прилитых или отдельно отлитых заготовок устанавливаются изготовителем или нормативной документацией на отливки.

5.2.6 Отдельно отлитые образцы при всех видах литья испытывают с литейной коркой. Допускается нарушение сплошности литейной корки в местах зачистки поверхности образца.

5.2.7 При определении механических свойств на образцах с расчетной длиной менее 60 мм для сплавов, у которых установлен минимальный показатель относительного удлинения менее 1%, относительное удлинение не определяют.

5.2.8 Способ литья и вид термообработки образцов для испытания должны соответствовать способу литья и режиму термообработки, установленным для отливок из этих сплавов. Допускается для всех видов литья проводить проверки механических свойств на образцах, отлитых в кокиль или песчаные формы.

5.2.9 Показатели механических свойств образцов, вырезанных из отливок, должны быть установлены нормативной документацией на отливки.

5.2.10 Механические свойства определяют по ГОСТ 1497, твердость по Бринеллю - по ГОСТ 9012 при диаметре шарика 10 мм и нагрузке 9806 Н (1000 кгс) или при диаметре шарика 5 мм и нагрузке 2450 Н (250 кгс) с выдержкой в обоих случаях от 10 до 30 с.

5.2.11 Газовая пористость отливок определяется непосредственно на отливках или образцах, вырезанных из отливок, в соответствии с 4.3.8.