2.1. Сущность метода

Образцы стали выдерживают в кипящем водном растворе сернокислой меди и серной кислоты в присутствии металлической меди.

Метод применяется для контроля сталей марок: 20Х13Н4Г9, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 03Х16Н15М3, 03Х16Н15М3Б, 03Х17Н14М3, 08Х17Н13М2Т, 09Х16Н15М3Б, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 06Х18Н11, 03Х18Н11, 03Х18Н12, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 08Х17Т, 15Х25Т, 09Х15Н8Ю, 07Х16Н6, 09Х17Н7Ю, 09Х17Н7Ю1, 08Х17Н5М3, 12Х17Г9АН4, 07Х21Г7АН5.

Рекомендуется применять этот метод для контроля сталей марок: 10Х14Г14Н3, 10Х14Г14Н4Т, 10Х14АГ15.

2.2. Реактивы и растворы

Медь сернокислая ( ) по ГОСТ 4165 или медный купорос по ГОСТ 19347.

) по ГОСТ 4165 или медный купорос по ГОСТ 19347.

Кислота серная по ГОСТ 4204 плотностью 1,83 г/см, ч. д. а. или х. ч.

Кислота соляная по ГОСТ 3118 плотностью 1,19 г/см, ч. д. а. или х. ч.

Кислота азотная по ГОСТ 4461 плотностью 1,40 г/см, ч. д. а. или х. ч. раствор с массовой долей 20-30%.

Вода дистиллированная (рН, содержание хлоридов, нитратов и остатка после выпаривания по ГОСТ 6709).

Медь в виде стружки или пластин по ГОСТ 859.

2.2.1. Раствор для испытания: в воду объемом (1000±3) см добавляют серно-кислую медь массой (130,0±0,1) г, а затем небольшими порциями добавляют серную кислоту объемом (120±3) см

.

2.2.2. Раствор для повторных испытаний: в воду объемом (1000±3) см добавляют серно-кислую медь массой 110-160 г, а затем небольшими порциями добавляют серную кислоту объемом (100±3) см

.

2.2.3. Раствор для выявления границ сварных швов: в воде объемом (20±1) см растворяют серно-кислую медь массой (4,0±0,1) г и добавляют соляную кислоту объемом (20±1) см

.

2.3. Проведение испытания и оценка результатов

2.3.1. Испытание проводят в стеклянной колбе с обратным холодильником или в бачке из коррозионно-стойкой стабилизированной хромоникелевой стали с крышкой, снабженной обратным холодильником. На дно реакционного сосуда насыпают слой медной стружки, поверх которой загружают образцы.

Допускается:

вместо медной стружки использовать медные ребристые пластины (со сквозными отверстиями диаметром 5-7 мм) на подвеске при условии их надежного (сверху и снизу) контакта с образцами, хорошего омывания образцов раствором и удаления продуктов коррозии. При разногласиях в оценке качества металла испытания проводят в присутствии медной стружки;

загружать образцы в несколько рядов при условии всестороннего контакта с медной стружкой или двустороннего контакта с медными пластинами;

совместная загрузка следующих сталей:

1) 08Х17Т, 15Х25Т;

2) 09Х15Н8Ю, 07Х16Н6, 09Х17Н7Ю1, 08Х17Н5М3, 09Х17Н7Ю;

3) 08Х22Н6Т, 08Х18Г8Н2Т, 08Х21Н6М2Т;

4) 10Х14Г14Н3, 10Х14Г14Н4Т, 10Х14АГ15, 12Х17Г9АН4, 07Х21Г7АН5;

5) 12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т;

6) 12Х18Н10Е, 06Х8Н11, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б;

7) 09Х16Н15М3Б, 08Х17Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т.

Реакционный сосуд заполняют раствором для испытания не менее чем на 20 мм выше поверхности образцов или слоя стружки (медных пластин) и непрерывно кипятят. Нельзя допускать нагрева холодильника.

2.3.2. Продолжительность выдержки в кипящем растворе должна составлять (24,00±0,25) г. При вынужденном перерыве испытания образцы из раствора не извлекают. Продолжительность испытания подсчитывается как суммарное количество часов испытания при кипении.

Для сталей марок 20Х13Н4Г9, 10Х14Г14Н3, 10Х14Г14Н4Т, 10Х14АГ15, 09Х15Н8Ю, 07Х16Н6, 09Х17Н7Ю, 09Х17Н7Ю1, 07Х21Г7АН5, 12Х17Г9АН4, 08Х18Г8Н2Т продолжительность выдержки в растворе должна составлять (15,00±0,25) ч.

2.3.3. При разногласиях в оценке результатов испытания проводят в стеклянной колбе непрерывно. При этом объем раствора должен быть не менее 10 см на 1 см

поверхности образца.

2.3.4. После выдержки в растворе образцы промывают водой и просушивают. При отложении на образцах слоя меди, не смываемого струей воды, ее удаляют, промывая образцы в 20-30%-ном растворе азотной кислоты.

2.3.5. Допускается многократное использование раствора для испытания при условии сохранения его цвета, за исключением испытаний при разногласиях.

2.3.6. Медную стружку или медные пластины можно использовать неоднократно. В случае потемнения при хранении их промывают в растворе азотной кислоты, а затем водой.

2.3.7. Для обнаружения межкристаллитной коррозии по окончании выдержки в растворе образцы изгибают на угол (90±3)° по ГОСТ 14019 (трубы - по НТД).

Радиус закругления оправки в зависимости от класса стали и вида металлопродукции, из которой изготовлены образцы, приведен в табл.3.

Таблица 3

|

|

||

аустенитных сталей и сплавов |

аустенитно-ферритных сталей |

ферритных и аустенитно-мартенситных сталей |

|

Лист, сортовой прокат, трубная заготовка, поковки |

1 мм - при толщине образцов не более 1 мм; не более одной толщины - при толщине образцов не более 1 мм |

3 мм - при толщине образцов не более 1 мм; не более трехкратной толщины образцов - при толщине образцов не более 3 мм; 10 мм - при толщине образцов более 3 мм |

3 мм - при толщине образцов не более 1 мм; не менее трехкратной толщины образцов - при толщине образцов от 1 до 5 мм |

Отливки, сварные соединения, металл шва, наплавленный металл |

2 мм - при толщине образцов не более 1 мм; не более двух толщин - при толщине образцов не более 3 мм; 10 мм - при толщине образцов более 3 мм |

3 мм - при толщине образцов не более 1 мм; не более трехкратной толщины образца - при толщине образцов - не более 3 мм; 10 мм - при толщине образцов более 3 мм |

3 мм - при толщине образцов не более 1 мм; не менее трехкратной толщины образца - при толщине образцов от 1 до 5 мм |

2.3.8. Если неизвестно, какая поверхность будет рабочей, то проверяют обе поверхности образца. Для этого образцу придают Z-образную форму изгибом. При испытании образцов из плакирующего слоя двухслойной металлопродукции и биметаллических труб изгиб проводят таким образом, чтобы сторона образца, с которой был удален основной слой, была бы обращена внутрь.

2.3.9. Из бесшовных труб образцы-сегменты и плоские образцы, вырезанные из выпрямленных или сплющенных патрубков или колец, изгибают Z-образно.

Если образцу трудно придать Z-образную форму, то испытание проводят на двойном количестве образцов, из которых одну половину изгибают по выпуклой поверхности, а другую - по вогнутой.

Наружную поверхность патрубков, вырезанных из бесшовных труб с наружным диаметром не более 5 мм, контролируют изгибом. Внутреннюю поверхность контролируют металлографическим методом или, при удалении части стенки патрубка по п.1.2, - изгибом.

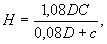

Кольца и патрубки, изготовленные из бесшовных труб диаметром более 8 мм, контролируют сплющиванием по ГОСТ 9940 и ГОСТ 9941 путем сближения сжимающих плоскостей до расстояния () в миллиметрах, вычисленного по формуле

(1)

(1)

где - наружный диаметр трубы, мм;

- толщина стенки, мм.

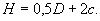

При сплющивании образцов аустенитно-ферритных или ферритных сталей расстояние () вычисляют по формуле

(2)

(2)

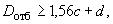

Внутреннюю поверхность колец и патрубков контролируют металлографическим методом. Допускается для аустенитных сталей контроль внутренней поверхности колец осуществлять отбортовкой до диаметра, определяемого по формуле

(3)

(3)

где - внутренний диаметр кольца, мм.

2.3.10. Сварные образцы после испытаний в растворе изгибают по п.2.3.7:

тип 1 (см. табл.1) - по сварному шву при контроле металла шва; по зоне термического влияния при контроле сталей и сплавов; одну часть образцов по сварному шву, вторую - по зоне термического влияния при контроле сварного соединения и в целом;

тип 2 (см. табл.1) - перпендикулярно сварному шву при контроле металла шва, зоны термического влияния и сварного соединения в целом; в случае необходимости контроля обеих сторон образец изгибают Z-образно.

2.3.11. Допускается для выявления границ сварных швов после кипячения легкое травление образцов от 0,5 до 1 мин в растворе, приведенном в п.2.2.3.

2.3.12. Изгиб проводят таким образом, чтобы сварной шов, обращенный к рабочей среде, находился на внешней стороне образца. Если неизвестна сторона шва, обращенная к рабочей среде, то на внешней стороне образца должен находиться шов, подвергавшийся максимальному числу нагревов.

2.3.13. При механической обработке поверхности образца (п.1.4) изгиб проводят со стороны, не подвергавшейся обработке.

2.3.14. Образцы в виде колец и патрубков с продольным или кольцевым швом сплющивают по п.2.3.9, при этом в соответствии с ГОСТ 6996 кольцевой шов следует располагать по оси приложения сжимающей нагрузки, а продольный - в диаметральной плоскости, перпендикулярной действию сжимающей нагрузки.

2.3.15. Осмотр изогнутых образцов проводят с помощью лупы с увеличением 8-12.

2.3.16. Отсутствие трещин на образце, изогнутом после испытания в растворе, за исключением продольных трещин и трещин непосредственно на кромках, свидетельствует о стойкости против межкристаллитной коррозии.

Если образцы не выдержали испытание в растворе п.2.2.1, допускается проводить повторные испытания в растворе п.2 2.2.

2.3.17. В тех случаях, если при изгибе контрольные образцы ломаются или после изгиба на них обнаружены трещины, за исключением продольных трещин и трещин непосредственно на кромках, а также если на образцах толщиной менее 0,1 мм изгибом не выявляется межкристаллитная коррозия или, если невозможен изгиб образца (из-за его размеров), то стойкость против межкристаллитной коррозии образцов, прошедших испытания в растворе, оценивают металлографическим методом.

Допускается применять физические методы контроля (см. приложение 6).

2.3.18. Для выявления межкристаллитной коррозии металлографическим методом из неизогнутого участка образца, прошедшего коррозионные испытания, вырезают пластину для изготовления шлифа так, чтобы плоскость реза была перпендикулярна контролируемой поверхности образца;

при вырезке пластин для шлифа из сварного образца линия реза должна проходить перпендикулярно сварному шву и плоскость реза должна содержать металл шва и зону термического влияния.

Рекомендуемая длина шлифа по контролируемой поверхности должна быть 15-20 мм.

Плоскость реза должна быть плоскостью шлифа.

Способ изготовления шлифа должен обеспечивать отсутствие завала кромок и заусенцев.

2.3.19. Наличие и глубину межкристаллитной коррозии устанавливают на протравленных шлифах при увеличении не менее 200. Травление проводят лишь до слабого выявления границ зерен.

Режимы травления шлифов и реактивы для выявления межкристаллитной коррозии приведены в приложении 7.

Шлиф просматривают со стороны контролируемой поверхности.

Определяют максимальную глубину разрушения, выявленную в шести полях зрения. В эти поля зрения должны быть включены участки с наибольшей глубиной межкристаллитной коррозии.

2.3.20. Признаком стойкости против межкристаллитной коррозии при металлографическом контроле считается разрушение границ зерен на максимальную глубину не более 30 мкм, если нет других указаний в стандартах на металлопродукцию; в образцах из металлопродукции толщиной менее 1,5 мм - на глубину не более 10 мкм.