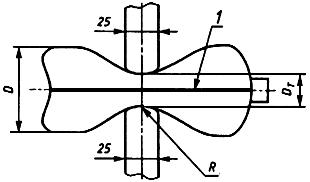

1 - сварной шов; = 12,5;

=

/3;

- расстояние после испытаний;

- наружный диаметр цилиндра

Рисунок 2

8.16 Испытания корпуса огнетушителя низкого давления на циклические изменения нагрузки (5.19б) проводят на гидравлическом стенде. Корпус огнетушителя заполняют жидкостью (вода, масло). Затем повышают давление от ноля до и снижают до ноля. Огнетушитель должен выдержать 5000 циклов со скоростью 6 циклов в минуту. Под циклом понимают изменение давления от ноля до

и обратно до ноля. Не допускается появления трещин и утечек.

8.17 Испытания на вибрационную прочность (5.19в) проводят на вибростенде типа ВЭДС-200(400) или другого типа с аналогичными характеристиками.

Заряженный огнетушитель, установленный в кронштейне или специальном установочном приспособлении, крепят к подвижной платформе вибростенда. Испытания проводят по каждой из 3 осей координат частотой 40 Гц, амплитудой 1 мм, продолжительностью испытания в каждом из направлении 2 ч. После этого огнетушитель должен обеспечивать требования 5.8-5.10.

8.18 Проверку размера ячейки и общей площади проходного сечения фильтрующего элемента для водных и воздушно-пенных огнетушителей (5.22) проводят путем их измерения измерительным инструментом, обеспечивающим погрешность измерения не более ±5%.

8.19 Испытания на воздействие ударной нагрузки головки огнетушителя (5.24) проводят на незаряженных огнетушителях, которые выдерживают не менее 6 ч при минимальной рабочей температуре с погрешностью ±5 °С.

Стальной цилиндр диаметром (75±5) мм с плоскими торцами и массой (4,0±0,1) кг укрепляют в вертикальном положении так, чтобы обеспечить его падение с высоты , определяемой по формуле:

, где

, где - полная масса огнетушителя (кг), но не менее 0,3 м.

Огнетушитель помещают на неподвижную плоскую жесткую поверхность последовательно в каждом из следующих положений:

- в вертикальном;

- в горизонтальном, при этом головка огнетушителя должна находиться на жесткой поверхности.

В каждом из этих положений наносят удар стальным цилиндром с высоты , приходящийся на головку огнетушителя.

После этого головку огнетушителя испытывают на герметичность по 8.20.

Испытания следует проводить на стенде, обеспечивающим безопасность работ.

8.20 Испытания на герметичность запорно-пускового устройства (5.25) и гибкого шланга в сборе с запорным устройством(5.26, перечисление а) проводят на пневматическом стенде по ГОСТ 24054 давлением, равным  в течение времени, необходимого для осмотра, но не менее 1 мин. Давление рабочей жидкости в системе контролируют по показаниям манометра. Утечку проверяют обмыливанием контролируемых мест либо погружением в ванну с жидкостью. Утечки не допускаются.

в течение времени, необходимого для осмотра, но не менее 1 мин. Давление рабочей жидкости в системе контролируют по показаниям манометра. Утечку проверяют обмыливанием контролируемых мест либо погружением в ванну с жидкостью. Утечки не допускаются.

8.21 Испытания гибкого шланга в сборе с запорным устройством на прочность (5.26, перечисление б) проводят на гидростенде давлением для корпуса огнетушителя в течение 1 мин для шланга с запорным устройством и 30 с - без запорного устройства. Перед осмотром давление сбрасывают до

. Утечки не допускаются.

8.22 Испытания пластмассовых деталей на прочность давлением на разрыв (5.27, перечисление а) проводятся на стенде. Скорость повышения давления должна быть не выше (2,0±0,2) МПа/мин. Давление разрыва должно быть не менее

для корпуса огнетушителя.

8.23 Для испытания пластмассовых деталей на старение в печи (5.27, перечисление б) берут не менее 3 деталей, которые выдерживают в печи при температуре (100±5) °С в течение 180 дней, а затем при температуре (20±2) °С в течение 5 ч. После чего их сравнивают с чертежами на точность размеров и массы. Отклонений не допускается.

После проверки детали устанавливают на огнетушитель, который подвергают испытанию давлением на прочность (8.13).

При этом огнетушитель должен обеспечивать требования (5.18).

8.24 Испытаниям пластмассовых деталей на воздействие облучения ультрафиолетовым излучением, (5.27, перечисление в) подвергают не менее 6 деталей. Испытания проводят в соответствии с требованиями ГОСТ 28202, ГОСТ 28205. Время облучения 500 ч. После выдержки в камере в течение 5 ч при температуре (20±2) °С проводят измерения точности размеров и массы. Отклонений не допускается.

Затем детали устанавливают на огнетушитель, который подвергают испытанию давлением на прочность (8.13).

При этом огнетушитель должен обеспечивать требования 5.18.

8.25 Испытаниям пластмассовых деталей на ударную прочность (5.27, перечисление г) подвергают не менее четырех деталей, прошедших испытание на старение в печи. Детали устанавливают на огнетушитель и проводят испытания по 8.19.

8.26 Испытания стойкости огнетушителя к наружной коррозии (5.28) проводят в течение 720 ч в атмосфере повышенной влажности и температуры по ГОСТ 9.308, раздел 5. После испытаний механическое взаимодействие всех рабочих частей не должно быть нарушено, а металлические поверхности не должны иметь видимых признаков коррозии, способные вызвать нарушение его прочности или безопасности.

8.27 Испытания на стойкость огнетушителя к внутренней коррозии (5.28) проводят путем заполнения корпуса 1%-ным раствором хлористого натрия (NaCl) в дистиллированной воде до уровня наполнения ОТВ в соответствии с нормативными документами на огнетушитель.

После этого огнетушитель закрывают штатной крышкой и помещают на 720 ч в тепловую камеру (допускается помещать огнетушитель в камеру тепла и влаги) с температурой воздуха (40±2) °С. Температуру воздуха поддерживают постоянной в течение всего времени испытания.

После окончания испытания огнетушитель вскрывают, освобождают от солевого раствора и осматривают внутреннюю поверхность корпуса. В случае затруднения визуального осмотра внутренней поверхности корпуса допускается разрезать его на две части.

После испытаний не должно быть видимой коррозии металла или разрушения внутреннего покрытия.

8.28 Контроль качества защитных и защитно-декоративных покрытий деталей огнетушителя (5.28) проводят в соответствии с требованиями ГОСТ 9.302.

8.29 Подтверждение назначенного срока службы огнетушителя (5.30) проводят путем сбора и обработки информации в условиях подконтрольной эксплуатации огнетушителя в соответствии с РД 50-690 [4].

8.30 Испытания огнетушителя на надежность (5.31) проводят при следующих исходных данных ГОСТ 27.410:

- приемочный уровень вероятности безотказной работы огнетушителя Р = 0,996;

- браковочный уровень вероятности безотказной работы огнетушителя Р = 0,95;

риск изготовителя и потребителя -  .

.

Приемочное число отказов из 32 произвольно выбранных огнетушителей должно быть равно нулю.

Отказом считать необеспечение огнетушителем требований 5.8-5.10.