7.1 Испытания проводят в нормальных климатических условиях по ГОСТ 15150.

7.2 Внутренний диаметр рукава измеряют ступенчатым металлическим калибром (приложение А, рисунок А.2).

Рукав натягивают на калибр усилием от руки без упора.

Диаметр считают равным максимальному размеру ступени, на которую он натянут полностью.

7.3 Линейные размеры рукавов измеряют рулеткой со стальной лентой по ГОСТ 7502, линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166.

7.3.1 Для измерения длины рукава скатку раскатывают на ровной горизонтальной поверхности. Длину измеряют с погрешностью 0,1 м.

7.3.2 Для определения толщины гидроизоляционного слоя покрытия от любого конца каждого из рукавов, отобранных по 6.4.2, отрезают образцы длиной от 20 до 30 мм.

На образцах в расправленном виде, подготовленных к испытанию, делают десять измерений на равном расстоянии друг от друга по длине окружности между рифлениями. Затем отделяют от каркаса гидроизоляционный слой и измеряют толщину стенки рукава в тех же точках.

Разница между толщиной стенки рукава с гидроизоляционным слоем и без него составляет толщину внутреннего слоя покрытия, которую определяют как среднее арифметическое из 10 измерений.

Среднюю толщину гидроизоляционного слоя покрытия рукавов данной партии , мм, рассчитывают по формуле

, (1)

, (1)

где - толщина внутреннего слоя покрытия

-го образца, мм;

- число образцов.

7.4 Испытание на герметичность под действием испытательного давления проводят на рукавах длиной (20±1) мм. Один конец рукава присоединяют к насосу, снабженному манометром по ГОСТ 2405, обеспечивающему измерение давления с погрешностью не более 0,1 МПа, а другой заглушают воздушным клапаном. Рукав медленно наполняют водой до полного удаления воздуха, после чего клапан закрывают. Давление в течение 1-2 мин поднимают до испытательного (таблица 1, пункт 4) и выдерживают при этом давлении (3,0±0,1) мин. Проявление воды в виде капель не допускается.

7.5 Относительное удлинение и увеличение диаметра проверяют по 7.4. Рукав наполняют водой до полного удаления воздуха, давление в нем поднимают до 0,1 МПа. При этом давлении на трех контрольных участках рукава (в начале, середине, конце) наносят контрольные метки исходной длины , равной (1000±1) мм, и измеряют наружный диаметр

. Давление в рукаве поднимают до рабочего (таблица 1, пункт 3) и выдерживают в течение 2-3 мин. Измеряют длину

с погрешностью не более 1 мм и наружный диаметр

с погрешностью не более 0,1 мм на каждом участке.

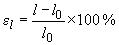

Относительное удлинение ,%, рассчитывают по формуле

, (2)

, (2)

где - исходная длина, мм;

- длина при рабочем давлении, мм.

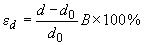

Относительное увеличение диаметра ,%, рассчитывают по формуле

, (3)

, (3)

где - исходный диаметр, мм;

- диаметр при рабочем давлении, мм.

За относительное удлинение и увеличение диаметра принимают средние арифметические значения измерений на трех участках рукава.

7.6 Проверку разрывного давления проводят на образцах рукава длиной (1,0±0,1) м и испытывают по 7.4. После заполнения рукава водой давление в нем повышают в течение 1-2 мин до значения, соответствующего типу рукава (таблица 1, пункт 5) или до разрыва. Если при испытании конец рукава вырывается из зажима, его повторные испытания проводят на новом образце рукава.

7.7 Для определения температуры хрупкости покрытия от обоих концов рукава отрезают по одному образцу длиной от 10 до 15 мм каждый. Образцы в виде колец устанавливают в приспособление (приложение А, рисунок А.3). Температуру в морозильной камере доводят до значения, равного заданной для рукавов данного типа (таблица 1, пункт 6), после чего образцы в приспособлении помещают в камеру, где выдерживают в течение (15±1) мин.

По истечении времени охлаждения образцов камеру открывают и не позднее 2-3 с щеки приспособления с образцами смыкают до упора и выдерживают в этом положении в течение 2-3 с. После этого образцы извлекают из приспособления и осматривают. При обнаружении трещин или других повреждений на линии перегиба образец считают не выдержавшим испытания.

Испытания должны выдерживать все образцы, отобранные по 6.5.2.

7.8 Прочность связи внутреннего слоя с каркасом (таблица 1, пункт 7) определяют на разрывной машине маятникового типа со скоростью движения нижнего зажима (200±20) мм/мин. Динамометр при этом показывает усилие раздира полоски рукава шириной 50 мм с погрешностью не более 1 Н.

От любого конца рукава отрезают образец длиной (250±5) мм, из которого в направлении нитей основы вырезают две полоски шириной (50±1) мм. Один конец полоски расслаивают на длину от 40 до 50 мм, остальную часть полоски делят на 10 равных частей отметками.

Расслоенные концы полоски закрепляют: один в подвижном, другой в неподвижном зажимах разрывной машины. При расслоении записывают показания динамометра при прохождении соответствующих отметок. Показатель адгезии каждого образца вычисляют как среднее арифметическое значение 20 показаний динамометра по двум полоскам, вырезанным из одного рукава.

7.9 Стойкость к абразивному износу (таблица 1, пункт 10) определяют на образцах рукавов длиной (500±25) мм на испытательном стенде (приложение А, рисунок А.4). При этом образец рукава устанавливают в зажимных опорах, где образец совершает вращательное движение со скоростью (12±1) об/мин. Истирание осуществляют шлифовальной шкуркой 14А25НМ по ГОСТ 5009 шириной (50±1) мм, совершающей возвратно-поступательное движение вдоль оси рукава со скоростью (2,2±0,1) м/мин, ход (80±1) мм, усилие прижатия шкурки к образцу рукава, находящемуся под избыточным давлением воды (0,50±0,01) МПа, составляет (105±5) Н. Число двойных ходов каретки со шкуркой регистрируется счетчиком.

Стойкость рукава к абразивному износу оценивается числом двойных ходов каретки со шкуркой до появления свища.

7.10 Стойкость рукава к контактному прожигу определяют на образцах рукава диаметром 51 мм длиной (500±25) мм. Образец устанавливают вертикально в зажимных опорах и заполняют водой. Давление внутри образца поднимают до (1,0±0,1) МПа и поддерживают его постоянным в течение испытания. Калильный стержень (приложение А, рисунок А.5) нагревается электрической спиралью до температуры (450±5) °С и прижимается к образцу с усилием (4±0,1) Н.

Стойкость рукава к контактному прожигу определяют как время контакта калильного стержня с рукавом до образования свища. Время измеряют секундомером с погрешностью до 0,1 с.

7.11 Для определения массы рукава (таблица 1, пункт 12) скатку рукава взвешивают на весах для статического взвешивания по ГОСТ 29329 с погрешностью измерения не более 0,1 кг.

7.12 Правильность маркировки и упаковки проверяют внешним осмотром.