7.1 Испытания проводят при температуре окружающей среды, соответствующей температурному диапазону эксплуатации резервуара, если не оговорены особые условия.

7.2 Испытания проводят при нормальных климатических условиях по ГОСТ 15150, если не оговорены особые условия.

7.3 Соответствие резервуара требованиям 4.1.8, 4.1.10, 4.2.1, 4.2.6, 4.3.1-4.3.3, 4.4-4.7 устанавливают посредством внешнего осмотра и экспертизы ТД на резервуар.

7.4 Испытательные среды: сварочная двуокись углерода по ГОСТ 8050, азот по ГОСТ 9293, при гидравлических испытаниях - вода по ГОСТ Р 51232; при пневматических - воздух кл.7, 9 по ГОСТ 17433 или воздух с точкой росы при температуре не выше минус 35°С и давлении 0,1 МПа с содержанием примесей не более 10 мг/м.

7.5 Методы и средства измерения давления, гидравлических потерь (разности давлений), времени, усилия, расхода жидкости, массы - по ГОСТ 17108, погрешности измерений перечисленных параметров - по ГОСТ 17108, группа точности 3, если в настоящем стандарте не оговорено особо.

7.6 Пневматические испытания на герметичность резервуара (см. 4.1.1) проводят путем подачи сжатого воздуха (см. 7.4) в резервуар до достижения рабочего давления в сосуде. Скорость повышения (снижения) давления должна соответствовать ТД на резервуар.

Резервуар выдерживают в течение не менее пяти часов, при этом в продолжение последних четырех часов падение давления не допускается. Давление воздуха измеряют манометром класса точности 1,6.

7.7 Проверка обеспечения заданных параметров хранения ГОТВ (см. 4.1.2) проводится в следующей последовательности.

7.7.1 Подготавливают резервуар: заправляют в резервуар максимальное количество (массу) ГОТВ в соответствии с ТД на резервуар. Включают приборы управления, холодильный агрегат или реконденсатор. При температуре окружающей среды резервуар выдерживают в течение времени, указанного в ТД на резервуар, до выхода на статический режим работы.

7.7.2 Отключают резервный холодильный агрегат и в течение 24 ч фиксируют значения указанных в ТД параметров хранения ГОТВ при работе основного холодильного агрегата. Затем отключают основной холодильный агрегат, фиксируют включение резервного холодильного агрегата и параметры хранения ГОТВ в течение 24 ч.

Резервуар с реконденсатором подвергают аналогичным испытаниям.

7.7.3 Резервуар считают выдержавшим испытание, если при работе основного и резервного холодильных агрегатов или реконденсатора в течение 24 ч параметры хранения ГОТВ соответствуют требованиям технической документации на резервуар.

7.8 Проверка суточного прироста избыточного давления в резервуаре на соответствие 4.1.3 проводится в следующей последовательности.

7.8.1 Подготавливают резервуар по 7.7.1.

7.8.2 Выключают основной и резервный холодильные агрегаты или реконденсатор. В течение 24 ч измеряют избыточное давление в резервуаре.

Резервуар считают выдержавшим испытание, если избыточное давление в резервуаре соответствует требованиям 4.1.3.

7.9 Точность показаний весового устройства и устройства контроля уровня жидкой фазы в резервуаре (см. 4.1.4) принимают по технической документации фирмы-изготовителя. При этом в ТД должны быть приведены технические характеристики устройств контроля (графики, диаграммы, относительная ошибка в показаниях устройств и т.п.).

Погрешность измерения массы ГОТВ не более ±0,5%.

7.10 Проверка приборов управления (см. 4.1.5) проводится на резервуаре, заправленном ГОТВ по 7.7.1, в следующей последовательности.

7.10.1 Отключают основной холодильный агрегат, фиксируют автоматическое включение резервного холодильного агрегата. Одновременно фиксируют включение световой и звуковой сигнализации.

7.10.2 Поочередно включают основной и резервный холодильные агрегаты и фиксируют переключение световой индикации включения холодильных агрегатов.

7.10.3 Поочередно переключают электропитание с основного источника на резервный. Фиксируют переключение световой индикации о наличии электропитания.

7.11 Испытание резервуара на время подачи ГОТВ (см. 4.1.6) проводят в следующей последовательности.

7.11.1 Подготавливают резервуар по 7.7.1. Принудительной работой холодильного агрегата устанавливают в резервуаре минимальное рабочее давление ГОТВ, соответствующее технической документации на резервуар.

7.11.2 Подают на ЗПУ пусковой импульс с номинальными значениями параметров пуска, фиксируют время подачи ГОТВ. Контролируют массу ГОТВ в резервуаре в процессе ее подачи. Фиксируют момент уменьшения массы ГОТВ на величину, составляющую 95% от максимального количества (массы) ГОТВ в резервуаре.

Для резервуаров, оборудованных ЗПУ с реверсивным приводом, дополнительно измеряют время уменьшения массы ГОТВ на величину, составляющую 50% от максимального количества (массы) ГОТВ в резервуаре.

Погрешность измерения массы ГОТВ в резервуаре не более ±0,5%.

7.11.3 Для резервуаров, в которых в качестве ГОТВ применяется двуокись углерода (), допускается проводить проверку времени подачи расчетным методом по методике, приведенной в [4].

Исходные данные для расчета:

- максимальная масса двуокиси углерода в резервуаре при его эксплуатации;

- максимальное рабочее давление в резервуаре, указанное в технической документации;

- масса двуокиси углерода, подаваемая из резервуара (100% или 50%) при срабатывании автоматической установки газового пожаротушения;

- эквивалентная длина (сифонной трубки и ЗПУ) по технической документации;

- диаметр условного прохода ЗПУ.

Для проведения расчета принимают, что к ЗПУ подключен трубопровод, внутренний диаметр которого равен диаметру условного прохода ЗПУ, а длину трубопровода

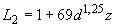

вычисляют по формуле

. (1)

. (1)

На конце трубопровода установлен насадок, суммарную площадь выпускных отверстий насадка определяют по формуле

. (2)

. (2)

Проводят расчет среднего расхода двуокиси углерода при выпуске ее из резервуара через указанный трубопровод с насадком. Расчет проводят при условии, что давление в трубопроводе (

) не менее 1,0 МПа, а коэффициент расхода двуокиси углерода через насадок

) не менее 1,0 МПа, а коэффициент расхода двуокиси углерода через насадок равен 0,6.

Время выпуска двуокиси углерода из резервуара определяют по формуле

, (3)

, (3)

где  - масса выпущенной из резервуара двуокиси углерода.

- масса выпущенной из резервуара двуокиси углерода.

7.11.4 Резервуар считается выдержавшим испытания, если время подачи соответствует 4.1.6.

7.12 Эквивалентную длину сифонного трубопровода резервуара с ЗПУ (см. 4.1.7) определяют как сумму эквивалентной длины сифонного трубопровода и ЗПУ.

7.12.1 Экспериментально-расчетное определение эквивалентной длины ЗПУ проводят следующим образом.

Для испытаний используют специальный гидравлический стенд.

Подают воду на входной штуцер ЗПУ, устанавливают ее расход , м

/с, который вычисляют по формуле

, (4)

, (4)

где - скорость воды, принимаемая в диапазоне от 1 до 3 м/с.

Измеряют потери напора в устройстве как разность давлений среды перед входным и за выходным штуцерами устройства.

Коэффициент гидравлического сопротивления устройства вычисляют по формуле

, (5)

, (5)

где - ускорение силы тяжести, м/с

;

- потери напора, м вод.ст. (без учета потерь в подводящем к ЗПУ и отводящем от него трубопроводах).

Эквивалентную длину ЗПУ вычисляют по формуле

, (6)

, (6)

где - эквивалентная абсолютная шероховатость, которая принимается равной 2·10

м.

Относительная погрешность измерений потери напора не должна превышать ±5%.

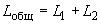

Эквивалентную длину сифонного трубопровода определяют по формуле

, (7)

, (7)

где и

- длина и внутренний диаметр сифонного трубопровода;

- сумма коэффициентов местных сопротивлений, включая местное сопротивление входа в трубопровод, поворотов и расширения (сужения) сифонного трубопровода;

- коэффициент сопротивления трения.

В частности, для формула (7) примет вид

. (8)

. (8)

Эквивалентную длину сифонного трубопровода и ЗПУ определяют по формуле

. (9)

. (9)

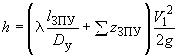

7.12.2 Допускается эквивалентную длину ЗПУ определять расчетным путем, при этом потери напора определяют по формуле

, (10)

, (10)

где - длина тракта ЗПУ,

- сумма коэффициентов местных сопротивлений ЗПУ (определяется по справочным данным);

- сумма коэффициентов местных сопротивлений ЗПУ (определяется по справочным данным); - скорость потока ГОТВ, м/с.

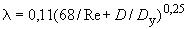

Коэффициент сопротивления трения вычисляют по формуле

, (11)

, (11)

где - критерий Рейнольдса,

;

; - коэффициент кинематической вязкости ГОТВ в жидкой фазе при условиях хранения, м

/с.

Скорость определяют по формуле

, (12)

, (12)

где - масса ГОТВ, подаваемая из резервуара за время 60 с;

- плотность жидкой фазы ГОТВ, кг/м

.

Эквивалентную длину ЗПУ вычисляют по формуле (6), при этом коэффициент определяют по формуле (5), принимая значения скорости, полученной по формуле (12).

7.13 Проверку качества защитных и защитно-декоративных лакокрасочных покрытий деталей резервуара (см. 4.1.8) проводят по ГОСТ 9.032.

7.14 Габаритные размеры резервуара и присоединительные размеры трубопроводов (см. 4.1.9) следует определять с помощью измерительных инструментов, обеспечивающих погрешность измерения в соответствии с технической документацией на резервуар.

7.15 Гидравлические испытания ЗПУ на прочность (см. 4.2.2) проводят при подаче испытательной среды во входной штуцер ЗПУ при открытом запорном органе и заглушенном выходном штуцере. Давление испытательной среды, равное 1,5 , выдерживают не менее 10 мин, затем производят сброс давления.

Запорно-пусковое устройство считается прочным, если в результате визуального контроля не обнаружено механических разрушений или видимых деформаций.

7.16 Гидравлические испытания ЗПУ на герметичность (см. 4.2.3)

Подготавливают устройство: испытательную среду подают под давлением, равным 1,1 , во входной штуцер устройства при закрытом запорном органе (запорный орган следует закрыть в соответствии с технической документацией на ЗПУ). Устройство выдерживают под давлением в течение не менее 3 мин. Протечки испытательной среды, контролируемые визуально, не допускаются.

7.17 Проверка срабатывания ЗПУ от пускового импульса (см. 4.2.4)

7.17.1 Для срабатывания ЗПУ подготавливают оборудование, обеспечивающее заданные параметры пускового импульса в соответствии с ТД на устройство.

7.17.2 Подготавливают устройство: испытательную среду подают под давлением, равным рабочему, во входной штуцер ЗПУ при закрытом запорном органе (запорный орган следует закрыть в соответствии с технической документацией на ЗПУ).

7.17.3 Проверяют ЗПУ на срабатывание при подаче пускового импульса с максимальными значениями параметров. Повторяют испытание при подаче пускового импульса с минимальными значениями параметров.

7.17.4 Проверяют ЗПУ с комбинированным пуском на срабатывание по 7.17.3 от всех видов пускового импульса, указанных в ТД на устройство.

7.17.5 Запорно-пусковое устройство считают выдержавшим испытания, если оно срабатывает в результате проверки в соответствии с 7.17.2 и 7.17.3.

Срабатывание ЗПУ контролируют визуально или другими объективными методами.

7.18 Проверка срабатывания ЗПУ от ручного пускового элемента (см. 4.2.5)

Подготавливают устройство по 7.17.2. Воздействуют на пусковой элемент, измеряют прикладываемое к пусковому элементу усилие.

Запорно-пусковое устройство считают выдержавшим испытания, если открывается его запорный орган, а усилие, прикладываемое к пусковому элементу, соответствует 4.2.5.

7.19 Проверка инерционности ЗПУ (см. 4.2.7)

7.19.1 Подготавливают оборудование и устройство по 7.17.1 и 7.17.2.

7.19.2 Подают на устройство пусковой импульс в соответствии с ТД на устройство.

7.19.3 Измеряют время с момента подачи пускового импульса до момента начала истечения испытательной среды из выходного штуцера устройства. Момент начала истечения испытательной среды необходимо определять с помощью датчиков давления, аудио- и видеозаписи или другими объективными методами контроля. Полученное значение времени не должно превышать 5 с (см. 4.2.7).

Относительная погрешность измерения времени не должна превышать 10%.

7.20 Проверку работоспособности ЗПУ при воздействии климатических факторов внешней среды при эксплуатации (см. 4.2.8) проводят при крайних значениях температуры, указанных в ТД на устройство. Устройство выдерживают не менее трех часов при воздействии каждого фактора, затем производят его срабатывание от пускового импульса по 7.17.

Проводят контроль работоспособности устройства на соответствие требованиям 4.2.4.

7.21 Проверка времени срабатывания реверсивного привода ЗПУ (см. 4.2.9)

Проводят испытания на соответствие 4.2.7. Через не менее 5 с после подачи пускового импульса на ЗПУ подают импульс на реверсивный привод. Измеряют время от момента подачи этого импульса до закрытия запорного органа ЗПУ, оно не должно превышать 5 с.

Относительная погрешность измерения времени не более 10%.

7.22 Контроль назначенного срока службы резервуара (см. 4.3.1) проводят в соответствии с [5].

7.23 В испытаниях ЗПУ на назначенный ресурс (см. 4.3.4) проводят проверку срабатываний устройства по 7.19.1 и 7.19.2. Испытания повторяют необходимое количество раз. При этом замена уплотнительных элементов ЗПУ не производится. Допускается учитывать срабатывания устройства в других испытаниях. После последнего срабатывания проводят испытания устройства на герметичность по 7.16.

Устройство считают выдержавшим испытания, если общее количество срабатываний соответствует 4.3.4 и после срабатывания на ресурс устройство герметично.

7.24 Испытания ЗПУ на надежность (см. 4.3.5) проводят по ГОСТ Р 27.403. При этом используют следующие исходные данные:

а) приемочный уровень вероятности безотказной работы устройства - 0,996;

б) браковочный уровень вероятности безотказной работы устройства - 0,95.

Проводят не менее 32 срабатываний ЗПУ по 7.17, приемочное число отказов должно быть равно нулю. После последнего срабатывания проводят испытания ЗПУ на герметичность (см. 4.2.3.)

Критерием отказа считают несоответствие устройства 4.2.3 и 4.2.4.

Примечание - В испытаниях по 7.17 пусковой импульс подают с номинальными значениями параметров, соответствующими технической документации на устройство.