4.1. Контроль соединительных частей по внешнему виду производят осмотром и сравнением с образцами-эталонами. Образцы-эталоны подбираются на каждый вид дефекта и утверждаются предприятием-изготовителем.

4.2. Проверку размеров резьбы производят резьбовыми калибрами по ГОСТ 1623-89.

(Измененная редакция, Изм. N 1).

4.3. Соосность осей нарезки резьбы соединительных частей контролируют измерением угла между отрезками труб, ввернутых плотно в соответствующие проходы соединительных частей.

4.4. Перпендикулярность торцевой плоскости оси прохода контролируют специальным угломером.

4.5. Соединительные части испытывают на прочность пробным гидравлическим давлением по ГОСТ 356-80 в течение времени, необходимого для осмотра, но не менее 2 мин.

У переходных соединительных частей давление определяют по большому проходу.

4.6. Соединительные части (за исключением футорок, соединительных гаек и контргаек) подвергают испытанию на непроницаемость воздухом при погружении в воду в течение времени, необходимого для обнаружения дефектов избыточным давлением, но не менее 5 с:

0,3 МПа (3 кгс/см

) для условных проходов не свыше

40 мм;

0,2 МПа (2 кгс/см

) для условных проходов

50-100 мм.

Примечание. По соглашению между изготовителем и потребителем избыточное давление может быть увеличено до 1,6 МПа (16 кгс/см

) для условных проходов не свыше

40 мм и до 1 МПа (

10 кгс/см

) для условных проходов

50-100 мм.

4.7. Контроль механических свойств материала соединительных частей должен производиться испытанием образцов-свидетелей по ГОСТ 1215-79.

При получении неудовлетворительных результатов испытания образцов-свидетелей соединительные части должны быть подвергнуты испытанию на раздачу конусом. Испытанию подвергают 5 соединительных частей каждого типоразмера.

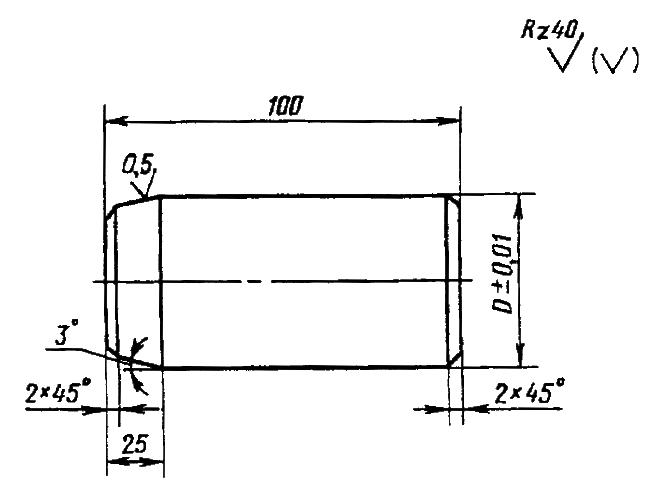

Испытания на раздачу конусом производятся специальной оправкой, размеры которой должны соответствовать указанным на черт.4 и в табл.3.

Черт.4

Таблица 3

мм

15 |

20 |

25 |

32 |

40 |

50 |

70 |

80 |

100 |

|

20,1 |

25,6 |

31,7 |

40,4 |

46,3 |

58,1 |

73,7 |

86,4 |

111,5 |

Твердость конической оправки должна быть не ниже HRC 45.

Величина раздачи определяется выходом торца изделия на цилиндрическую часть оправки.

Соединительные части с наружной резьбой (пробки, ниппели и т.п.), а также колпаки и соединительные гайки испытанию на раздачу конусом не подвергаются.

4.8. Качество цинкового покрытия проверяют погружением соединительных частей в нейтральный раствор медного купороса в воде (1 весовая часть CuSO на 5 весовых частей дистиллированной воды). Погружение производят 4 раза по 1 мин при температуре 15 °С. После каждого погружения соединительные части должны быть промыты водой и вытерты насухо. При этом поверхность, покрытая цинком, не должна омедняться (иметь покраснение).