6.1 Тип

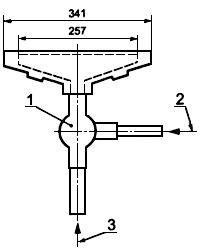

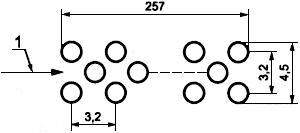

В соответствии с требованиями к проведению испытания источником зажигания являются одна или две пропановые газовые горелки ленточного типа в комплекте со смесителем Вентури и индивидуальным набором расходомеров. Пропановый газ должен быть технической категории номинальной чистотой 95%*. Рабочая часть горелки в виде плоской металлической пластины имеет 242 отверстия диаметром (1,32±0,03) мм каждое, расположенные на расстоянии 3,2 мм друг от друга ступенчато тремя рядами: 81, 80 и 81 отверстие соответственно, при этом образуется прямоугольник размером (257±5)(4,5±0,5) мм. Поскольку отверстия в пластине могут высверливаться без специального сверлильного инструмента, допускаются небольшие отклонения от указанного межцентрового расстояния. Кроме того, на каждой стороне пластины могут быть высверлены небольшие вспомогательные отверстия, обеспечивающие поддержание зажженного пламени.

_______________

* Допускается использовать смесь пропан-бутан.

Схемы горелок показаны на рисунках 5а и 5b, а расположение отверстий - на рисунке 6.

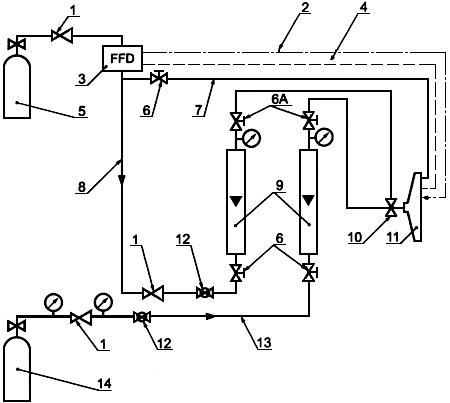

Каждая горелка индивидуально должна быть снабжена устройством, контролирующим скорость подачи пропана и воздуха, - расходомером типа ротаметра или массовым расходомером.

Примечание 1 - Для простоты пользования рекомендуются массовые расходомеры.

Пример системы с использованием ротаметров показан на рисунке 7.

Примечание 2 (касающееся безопасности) - Для обеспечения безопасной работы источника зажигания следует соблюдать следующие меры предосторожности:

- система подачи газа должна быть снабжена разрядником повторного зажигания;

- следует использовать систему защиты в случае отсутствия пламени;

- в целях безопасности при зажигании и тушении пламени следует соблюдать последовательность подачи и прекращения подачи пропана и воздуха.

Калибровка пропанового и воздушного расходомеров типа ротаметра должна проводиться после монтажа для того, чтобы трубопровод и смеситель Вентури не нарушали калибровку.

При изменении температуры и давления по сравнению с установленными для пропанового и воздушного расходомеров типа ротаметра при необходимости должны вноситься поправки (см. приложение А).

Пропановый и воздушный расходомеры типа ротаметра должны быть откалиброваны в соответствии со следующими стандартными условиями.

Стандартные температура и давление - 20 °С и 1 бар (100 кПа).

При данном испытании точка росы должна быть не выше 0 °С.

Скорости потока, л/мин, в стандартных условиях (20 °С и 1 бар) должны быть следующими:

воздуха |

(77,7±4,8); |

пропана |

(13,5±0,5) |

для обеспечения номинальной интенсивности тепловыделения (73,7±1,68)х10 Дж/ч или (20,5±0,5) кВт для каждой горелки.

Примечание 3 - Значение интенсивности тепловыделения использовалось для определения скорости потока пропана.

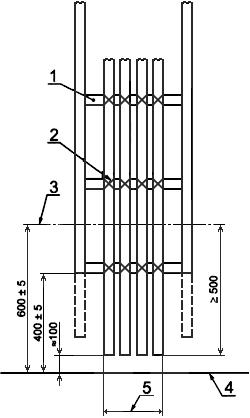

6.2 Расположение горелки

При испытании горелка должна быть установлена горизонтально на расстоянии (75±5) мм от передней поверхности образца на высоте (600±5) мм над полом испытательной камеры, приблизительно симметрично относительно лестницы. Точка приложения пламени горелки должна находиться в центре между двумя перекладинами лестницы на расстоянии не менее 500 мм от нижнего конца образца, как показано на рисунках 3 и 5а.

Допускается проводить регулировку потоков воздуха и газа до испытания без установки горелки в рабочее положение.

Если применяют две горелки при использовании широкой лестницы, они должны быть расположены приблизительно симметрично относительно оси лестницы, как показано на рисунке 5b. Система горелок должна быть расположена так, чтобы ее центральная линия приблизительно совпадала с центром лестницы.

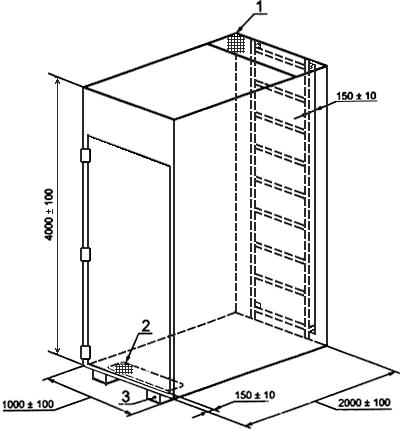

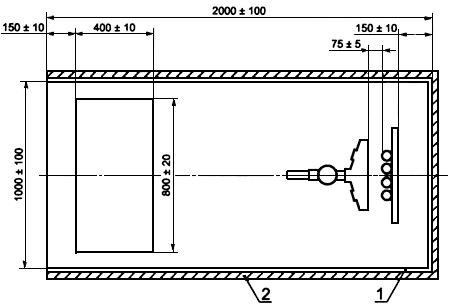

1 - выходное отверстие для дыма размером (300±30)х(1000±100) мм; 2 - входное отверстие для воздуха

размером (800±20)х(400±10) мм; 3 - приспособление для обеспечения зазора

между камерой и уровнем земли

Рисунок 1 - Испытательная камера

1 - стальной лист толщиной 1,5-2,0 мм; 2 - термоизоляция из минеральной ваты толщиной

приблизительно 65 мм с соответствующим внешним покрытием, обеспечивающим

коэффициент теплопередачи около 0,7 Вт·м·К

Рисунок 2 - Термоизоляция задней и боковых стенок испытательной камеры

1 - круглые стальные перекладины; 2 - крепление металлической проволокой; 3 - центральная линия горелки;

4 - пол; 5 - максимальная ширина образца (в соответствии с категорией испытания)

Рисунок 3 - Расположение горелки и стандартное размещение образца на лестнице

|

|

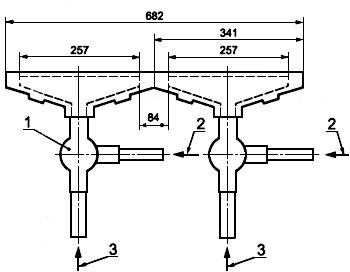

а - стандартная лестница |

b - широкая лестница |

1 - диаметр стойки; 2 - перекладины (число перекладин = 9); 3 - диаметр перекладины;

4 - общая высота лестницы; 5 - расстояние между перекладинами; 6 - ширина лестницы

Рисунок 4 - Трубчатые стальные лестницы для испытания кабеля

а - одиночная горелка, используемая при стандартной лестнице

b - комбинация двух горелок, используемая при широкой лестнице

1 - смеситель Вентури для воздуха и газа; 2 - вход пропана; 3 - вход сжатого воздуха

Рисунок 5 - Схемы горелок

1 - рабочая часть горелки (имеет 242 отверстия диаметром 1,32 мм каждое на расстоянии 3,2 мм друг от друга,

расположенные ступенчато в три ряда по 81, 80 и 81 в каждом. Размеры приблизительные)

Рисунок 6 - Расположение отверстий горелки

1 - регулятор; 2 - пьезоэлектрический воспламенитель; 3 - устройство для прерывания работы горелки;

4 - контрольные термопары; 5 - баллон с пропаном; 6 - винтовой клапан (6А - альтернативное расположение);

7 - вспомогательное питание; 8 - поступление газа; 9 - расходомер типа ротаметра;

10 - смеситель Вентури; 11 - горелка; 12 - шариковый клапан; 13 - поступление воздуха;

14 - баллон со сжатым воздухом

Рисунок 7 - Примерная схема системы контроля работы горелки