ПРИЛОЖЕНИЕ 2

Рекомендуемое

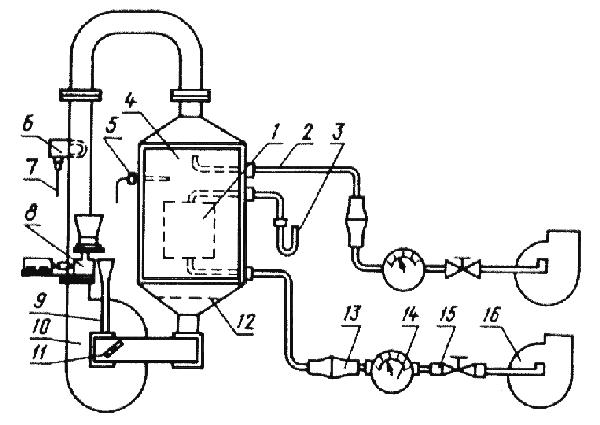

1 - испытываемое изделие; 2 - заборное устройство; 3 - манометр; 4 - стеклянное окно;

5 - контактный термометр; 6 - нагреватель; 7 - кабель; 8 - дозирующее устройство;

9 - направляющая воронка; 10 - вентилятор; 11 - поворотная задвижка; 12 - сетка;

13 - фильтродержатель; 14 - расходомер; 15 - вентиль; 16 - вакуумный насос

Испытательная установка состоит из камеры пыли с аппаратурой, обеспечивающей контроль заданного режима испытаний; трубопровода с аппаратурой, регулирующей и контролирующей заданный режим в оболочке изделия; вакуумной установки, обеспечивающей необходимое разрежение в оболочке изделия.

Камера пыли состоит из испытательного бункера, центробежного вентилятора и трубопровода, обеспечивающего замкнутую циркуляцию воздушного потока.

Размеры испытательного бункера должны обеспечивать свободный обдув оболочки изделия со всех сторон. Минимальное расстояние между стенками оболочки и бункера камеры должно быть не менее 0,2 м.

Циркуляция воздушного потока должна обеспечиваться центробежным вентилятором пылевого типа производительностью 36000-40000 м/ч.

Камера пыли должна иметь устройство (поворотная заслонка), обеспечивающее регулирование скорости циркулирующего потока от 0,5 до 1 м/с при статическом воздействии пыли и от 1 до 10 м/с при динамическом воздействии пыли.

Нагрев циркулирующего потока воздуха - при помощи встроенного герметичного нагревателя. Регулирование температуры нагрева - контактным термометром по ГОСТ 9871.

Камера пыли должна иметь дозирующее устройство, обеспечивающее непрерывную подачу пыли в камеру с заданной производительностью. В качестве дозирующего устройства рекомендуется использовать дисковый питатель.

Контроль концентрации пыли должен осуществляться заборным устройством, использующим фильтрацию запыленного воздуха через фильтр.

Контроль заданного режима испытаний в оболочке изделия должен осуществляться с помощью манометра (разрежение) по техническим условиям, утвержденным в установленном порядке, и реометром (расход прокаченного воздуха) по ГОСТ 9932.

Для поддержания заданного перепада давления в оболочке применяется вакуумный насос.

(Измененная редакция, Изм. N 4).