4.1. Линейные размеры рукавов измеряют штангенциркулем по ГОСТ 166, линейкой по ГОСТ 427, рулеткой по ГОСТ 7502.

Время контролируют с помощью часов общетехнического назначения типа ТЧ с погрешностью измерения +60 с за сутки или секундомером, класс точности 3.

(Измененная редакция, Изм. N 1, 4).

4.1.1. Длину манжеты и внутренний диаметр рукавов измеряют штангенциркулем или линейкой.

(Введен дополнительно, Изм. N 1).

4.1.2. Толщину резиновых слоев измеряют штангенциркулем или толщиномером по ГОСТ 11358 в процессе изготовления рукавов.

(Измененная редакция, Изм. N 1, 3, 4).

4.1.3. Толщину резиновых слоев рукавов, изготовляемых для Министерства обороны, измеряют штангенциркулем на разрезанном рукаве в местах, находящихся между витками спирали, без дополнительного расслоения.

(Введен дополнительно, Изм. N 1).

4.2. Для испытания рукава на отсутствие заломов, разрывов, отслаивания при минимальном радиусе изгиба его изгибают вокруг оправки диаметром, равным двум минимально допускаемым радиусам изгиба, указанном в табл.2. Отсутствие заломов, разрывов, отслаивания проверяют внешним осмотром рукава. Предельное отклонение диаметра оправки ±10 мм.

(Измененная редакция, Изм. N 4).

4.3. Для определения морозостойкости от одного отобранного рукава с удлиненной манжетой или на манжете, специально изготовленной из материалов рукава, отрезают кольцо шириной 5-7 мм, помещают его в холодильную камеру при температуре, указанной в п.2.2, с допускаемым отклонением ±3 °С, на (4,0±0,4) ч. По истечении (4,0±0,4) ч кольцо, не вынимая из холодильной камеры, сжимают до полного соприкосновения стенок. При этом на внутренней поверхности кольца не должно быть трещин. Отсутствие проверяют осмотром.

Для определения морозостойкости рукавов, изготовленных для Министерства обороны, от одного отобранного рукава вырезают кольцо шириной 5-7 мм между витками спирали.

(Измененная редакция, Изм. N 1, 3).

4.4. Для испытания рукавов на герметичность гидравлическим давлением отбирают рукава длиной не менее 2 м. Один конец рукава присоединяют к источнику давления и медленно наполняют рукав водой до полного удаления из него воздуха. После этого второй конец рукава заглушают, постепенно повышают давление в рукаве до указанного в пп.2.4, 2.5 и выдерживают рукав при этом давлении (10,0±0,1) мин. На рукаве не должно быть разрывов, просачивания воды в виде росы и местных вздутий.

Гидравлические испытания рукавов проводят, применяя манометры по ГОСТ 2405, класса точности 1,5.

(Измененная редакция, Изм. N 3).

4.5. Испытание рукавов на герметичность пневматическим давлением проводит потребитель. При этом один конец рукава класса Г с концевой арматурой присоединяют к воздушной магистрали с манометром или к баллону с газом (воздух, азот), другой заглушают, постепенно повышая давление до рабочего. При указанном давлении рукав выдерживают в течение 5 мин. В течение последних 3 мин на манометре не должно отмечаться падения давления. Места присоединения рукава к концевой арматуре смачивают мыльным раствором.

4.6. Для определения прочности при разрыве гидравлическим давлением рукавов группы 2 (кроме класса Г) берут рукав длиной не менее 2 м и испытывают по методу, указанному в п.4.4, плавно повышают давление и доводят его до величины, равной 3, или до разрыва рукава.

Для рукавов класса Г давление доводят до 5 или до разрыва рукава.

4.6а. Если рукав не выдержал испытания по пп.2.4 и 2.5 на участке не более 25 мм от зажимов, результат испытания не учитывают и испытание повторяют на других рукавах партии.

(Введен дополнительно, Изм. N 4).

4.7. Для испытания рукавов на герметичность при вакууме отбирают не менее двух рукавов длиной не менее 2 м. Один конец присоединяют к вакуум-линии с мановакуумметром по ГОСТ 2405 диапазоном показаний от минус 0,10 до плюс 0,15 МПа (от минус 1,0 до плюс 1,5 кгс/см), класса точности 2,5, с вакуумметром или манометром, другой - заглушают, создают в рукаве вакуум, равный (0,08±0,01) МПа (600 мм рт.ст.), и выдерживают рукав при этом давлении (10,0±0,1) мин.

Отсутствие деформации и отслаивания на внутренней поверхности проверяют осмотром на свет рукава с внутренним диаметром 50 мм и выше.

Во время испытаний на наружной поверхности рукава не должно быть сплющивания и изломов. Местные втягивания между витками спирали во время испытаний дефектом не являются.

(Измененная редакция, Изм. N 3, 4).

4.8. Для проверки изменения наружного диаметра после воздействия груза рукав изгибают подковообразно или располагают параллельно два отрезка рукава длиной не менее 0,5 м каждый.

Измеряют наружный диаметр рукава в испытуемых местах. Затем поперек рукава кладут пластину шириной (100±3) мм, нагружают ее в двух местах, лежащих на рукаве, грузами массой (100,0±0,5) кг каждый и выдерживают в течение (10,0±0,1) мин. Затем груз удаляют и измеряют наружный диаметр рукава штангенциркулем или линейкой в местах, подвергшихся действию груза, не более чем через 10 мин после снятия груза.

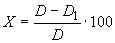

Изменение наружного диаметра рукава под воздействием груза () в процентах вычисляют по формуле

,

,

где - диаметр рукава до испытания, мм;

- диаметр рукава после снятия груза, мм.

(Измененная редакция, Изм. N 1, 3, 4).

4.9. Прочность связи резиновых слоев с прорезиненными тканевыми прокладками одного отобранного рукава с удлиненной манжетой определяют в соответствии с требованиями ГОСТ 6768, при этом размеры образцов должны быть следующими: ширина (15,0±0,5) мм - для рукавов с внутренним диаметром от 16 до 20 мм; ширина (25,0±0,5) мм - для рукавов с внутренним диаметром 25 мм и более, при этом допускается несовпадение направления каландрования резины и основы ткани с длиной образца.

(Измененная редакция, Изм. N 1, 4).

4.10. Растяжение концов рукавов в радиальном направлении определяют, надевая рукав на коническую оправку конусностью 1:10 с максимальным диаметром, равным 105% внутреннего диаметра испытуемого рукава.

Отсутствие разрыва проверяют осмотром рукава.

(Измененная редакция, Изм. N 3).

4.11. Изменение массы резины внутреннего слоя рукавов классов Б, КЩ и П определяют по ГОСТ 9.030 (метод А) на образцах резины, изготовленных из внутреннего слоя, отслоенного от манжеты и зачищенного.

(Измененная редакция, Изм. N 1, 3, 4).

4.12. Увеличение массы резины внутреннего слоя рукавов, изготовляемых для Министерства обороны, определяют по ГОСТ 9.030 (метод А) на образцах, изготовленных из внутреннего слоя, отслоенного после разрезки рукава.

(Измененная редакция, Изм. N 4).

4.13. Для проверки соответствия резины внутреннего слоя рукавов класса II гигиеническим требованиям от каждого отобранного рукава отрезают по три образца длиной 500 мм.

Испытания проводят в соответствии с порядком санитарно-химического исследования резин и изделий из них, предназначенных для контакта с пищевыми продуктами, утвержденными Министерством здравоохранения.

(Измененная редакция, Изм. N 1).

4.14. Состояние резиновых слоев изготовитель проверяет осмотром при обрезке манжет (на трех рукавах), потребитель - по торцу рукава.

4.15. Внешний вид каждого рукава проверяют осмотром, при этом видимую внутреннюю поверхность проверяют осмотром на свет. Допускается внешний вид рукавов определять по контрольным образцам, утвержденным в установленном порядке.

Конструкцию, состояние резиновых слоев рукавов, изготавливаемых для Министерства обороны, проверяют на одном разрезанном рукаве, наружную и внутреннюю поверхность сравнивают с контрольным образцом.

(Измененная редакция, Изм. N 4).

4.16. Допускается применять другие средства измерения с погрешностью измерения не более указанной.

(Введен дополнительно, Изм. N 3).

4.17. Полное электрическое сопротивление рукавов класса Б исполнения Б(А) измеряют по методике, приведенной в приложении 2.

(Введен дополнительно, Изм. N 5).