3.1. От каждой отобранной единицы продукции стеклянной пипеткой или автоматическим пробоотборником марки АПО-1 отбирают точечные пробы, которые соединяют в объединенные пробы. Масса объединенной пробы для ртути марок Р0, P1 - не менее 300 г, ртути марки P2 - не менее 150 г, ртути марки Р3 - не менее 50 г. Объединенную пробу делят на две части: одну часть предназначают для проверки ртути на соответствие требованиям настоящего стандарта, другую - хранят в стеклянной ампуле или иным способом, обеспечивающим сохранение качества продукции на предприятии-изготовителе в течение 3 мес на случай возникновения разногласий в оценке качества.

(Измененная редакция, Изм. N 3, 5, 6).

3.2. Пробу ртути марок Р0, Р1 и P2 перед испытанием фильтруют в чистый стеклянный сосуд через замшу или фильтровальную бумагу. Фильтровальную бумагу складывают в виде конуса и прокалывают 15-25 отверстий тонкой булавкой диаметром не более 0,5 мм. На замше или бумаге не должны оставаться механические загрязнения.

3.3. Проба ртути при встряхивании не должна оставлять следов на стенках чистого стеклянного сосуда.

3.2, 3.3. (Измененная редакция, Изм. N 3, 5).

3.4. Пробу выливают на белую бумагу или на фарфоровую пластинку. На бумаге или пластинке не должно оставаться никаких следов. Ртуть должна образовывать круглые шарики, легко сливающиеся в общую массу.

3.5. Для проверки растворимости 5-10 г ртути растворяют в 100 см азотной кислоты плотностью 1,2 г/см

по ГОСТ 11125 при 35-40 °С.

3.4, 3.5. (Измененная редакция, Изм. N 3).

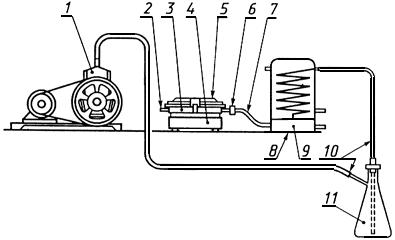

3.6. Массовую долю ртути определяют по разнице 100% и содержания нелетучего остатка. Схема установки для возгонки ртути приведена на чертеже. Установка для возгонки ртути состоит из форвакуумного насоса 1, обеспечивающего скорость эвакуации газов из зоны пиролиза 6-10 дм/мин, входного отверстия 2, тигля 3 с анализируемой ртутью, электронагревателя 4, снабженного терморегулятором, позволяющим фиксировать температуру нагрева 300-600 °С, герметической стальной камеры 5 из нержавеющей стали, толщиной стенок не менее 4 мм (в крышку камеры встроен автономный нагревательный элемент, позволяющий поддерживать температуру крышки 80-100 °С), выходного отверстия из камеры 6, стального газохода 7, конденсатора 8, приемной камеры 9, резинового газохода 10, колбы Бунзена 11 вместимостью 3-5 дм

, заполненной раствором Полежаева (2,5 г йода по ГОСТ 4159 и 30 г йодида калия по ГОСТ 4232 растворяют в 1 дм

дистиллированной воды).

Допускается применение другого аппаратурного оформления схемы без изменения основных параметров возгонки ртути: скорости эвакуации газов 6-10 дм/мин, температуры возгонки 330-350 °С и прокаливания 490-510 °С.

Метод определения содержания нелетучего остатка основан на возгонке ртути с последующим взвешиванием нелетучего остатка.

Для анализа используют фарфоровые тигли по ГОСТ 9147 и кварцевые по ГОСТ 19908. Для ртути марки Р0 используют кварцевые тигли, для марки Р1 - кварцевые или фарфоровые, для марок Р2 и Р3 - фарфоровые. Тигли предварительно прокаливают при температуре 490-510 °С, взвешивают не менее двух раз и помещают в эксикатор.

Фарфоровые тигли взвешивают на весах марки ВЛА-200 г или других, обеспечивающих точность взвешивания 0,0005 г, кварцевые тигли - на весах марки ВЛР-20 г или других, обеспечивающих точность взвешивания 0,00005 г. Расхождения результатов взвешивания не должны превышать допускаемой погрешности взвешивания 0,0005 г для весов ВЛА-200 г и 0,00005 г - для весов ВЛР-20 г.

За результат взвешивания тиглей принимают среднее арифметическое результатов двух взвешиваний.

Навеску массой 100 г для ртути марок Р1 и Р0, 50 г для ртути марки Р2 и 10 г для ртути марки Р3 помещают в тигле в герметичную стальную камеру и возгоняют на установке, приведенной на чертеже.

Ртуть отгоняют при температуре 330-350 °С до тех пор, пока в тигле не останется 1-2 г ртути.

Затем тигель с ртутью прокаливают до постоянной массы при температуре 490-510 °С и взвешивают не менее двух раз.

Расхождения результатов двух взвешиваний не должны превышать для ртути марок: Р0 - 0,00005 г; Р1 - 0,0005 г; Р2, Р3 - 0,005 г.

За результат измерения массы нелетучего остатка принимают среднее арифметическое результатов двух взвешиваний.

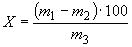

При обработке результатов массовую долю нелетучего остатка () в процентах вычисляют по формуле

,

,

где - масса тигля с нелетучим остатком, г;

- масса тигля, г;

- масса навески ртути, г.

Допускаемые расхождения результатов измерений массовой доли нелетучего остатка при доверительной вероятности  не должны превышать значений для ртути марки Р0, P1 - 0,0002%; Р2 - 0,002%; Р3 - 0,015%.

не должны превышать значений для ртути марки Р0, P1 - 0,0002%; Р2 - 0,002%; Р3 - 0,015%.

(Измененная редакция, Изм. N 5).

3.7. Проверку ртути марки Р0 на наличие пленок проводят после контрольного хранения в течение 3 сут.

(Измененная редакция, Изм. N 3).