6.1. Статическую нагрузку, коуш на соответствие диаметру каната (п.1.1) и удержание головного каната в коуше (п.2.3) проверяют на разрывной машине трехкратной нагрузкой по отношению к статической и по рабочим чертежам.

Ширину и высоту подвесного устройства (п.1.1) проверяют универсальным измерительным инструментом.

(Измененная редакция, Изм. N 2).

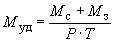

6.2. Массу подвесного устройства (п.1.1) проверяют динамометром второго класса точности по ГОСТ 13837 или другими средствами измерений с точностью ±2%, а удельную массу (п.1.1) , кг/(кН·год), - расчетом по формуле

,

,

где - масса подвесного устройства, кг;

- масса запасных частей на назначенный срок службы, кг;

- статическая нагрузка, кН;

- назначенный срок службы, год.

6.3. Соответствие размеров деталей и сборочных единиц подвесного устройства рабочим чертежам (п.2.1) проверяют контрольной разборкой подвесных устройств с последующим измерением размеров универсальным измерительным инструментом и шаблонами.

6.4. Соответствие требованиям п.2.2 проверяют по договору между предприятием и внешнеэкономической организацией.

(Измененная редакция, Изм. N 2).

6.5. Соответствие материалов подвесного устройства рабочим чертежам и физико-механическим свойствам (пп.2.4-2.5) проверяют по сертификатам или по результатам анализа химического состава и проверки физико-химических свойств материалов.

6.6. Соответствие требованиям п.2.6 контролируют внешним осмотром.

6.7. Соответствие требованиям п.2.7 проверяют визуально при перемещении коуша вверх подъемными средствами и опусканием под действием силы тяжести.

6.8. Соответствие требованиям п.2.8 контролируют проворачиванием шарнирных соединений с усилием не более 100 Н, приложенным к концу детали противоположному шарниру.

6.9. Качество сварных швов (п.2.9) проверяют по ГОСТ 3242 внешним осмотром и универсальным измерительным инструментом до нанесения покрытий.

6.10. Соответствие требованиям п.2.10 проверяют сравнением с рабочими чертежами и внешним осмотром.

6.11. Отсутствие трещин (п.2.11) в деталях подвесного устройства (тяге, серьгах, листах) проверяют методами неразрушающего контроля по ГОСТ 21105 или ГОСТ 24507, в других деталях - внешним осмотром; отсутствие остаточных деформаций деталей (п.2.11) - внешним осмотром и при необходимости измерительным инструментом.

6.12. Соответствие требованиям пп.2.12-2.14, 2.16, 4.1, 7.1-7.9 проверяют внешним осмотром, а требованиям п.2.15 - по ГОСТ 9.302.

6.11, 6.12. (Измененная редакция, Изм. N 2).

6.13. Объединенную удельную оперативную трудоемкость технических обслуживаний и ремонтов и назначенный срок службы (пп.2.17, 2.18) контролируют по результатам эксплуатации подвесных устройств.

6.14. Соответствие требованиям п.3.1 контролируют в порядке, установленном Госгортехнадзором СССР.

6.15. Соответствие требованиям п.3.2 проверяют по рабочим чертежам.