ПРИЛОЖЕНИЕ 3

Рекомендуемое

Образец N 1

1. Заготовку образца изготовляют из листовой стали, например ЭИ 962, по техническим условиям в виде пластины размерами 130х30х3,5-3,9 мм.

2. Заготовку рихтуют и шлифуют на глубину 0,1-0,2 мм.

3. На боковых гранях заготовки фрезерованием (угол фрезы 30°) выполняют прорези.

4. Азотируют на глубину 0,15-0,3 мм. Для получения трещин заданной длины проводят местное азотирование широкой грани образца в виде полосок. При этом длину трещин определяют шириной полосок.

5. Измеряют глубину азотированного слоя.

6. Заготовку образца полируют до шероховатости, обеспечивающей аттестацию параметров трещин.

7. Для формирования трещин образец помещают в приспособление для изгиба, которое должно иметь опору для образца и накладку из стали. Нагрузку подают на образец через накладку до появления характерного хруста от растескивания азотированного слоя.

8. Ширину трещин измеряют на металлографическом микроскопе.

Образец N 2

1. Из прутка стали ЭИ 961 или ЭИ 736 по техническим условиям изготовляют образец в виде втулки наружным диаметром 48 мм, внутренним диаметром 44,4 мм и длиной 35 мм.

2. Образец шлифуют. Параметр шероховатости поверхности 2,5 мкм по ГОСТ 2789.

3. Образец азотируют на глубину 0,15-0,3 мм.

4. Образец полируют по наружному диаметру.

5. Для формирования трещин используют приспособление цилиндрической формы с четырьмя симметрично расположенными на поверхности клиньями, которые вдвигают во втулку. Нагрузку на клинья подают при помощи штока до появления характерного хруста, свидетельствующего о растрескивании азотированного слоя.

6. Ширину трещин измеряют на металлографическом микроскопе.

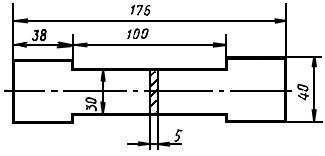

Образец N 3

1. Заготовку образца изготовляют из стали 20Х13 по ГОСТ 5632. Геометрические размеры образца приведены на чертеже.

2. Заготовку рихтуют и шлифуют на глубину 0,2-0,3 мм. Параметр шероховатости поверхности 1,6 мкм по ГОСТ 2789.

3. Азотируют на глубину 0,2-0,3 мм. Азотирование проводят в две ступени. Первую ступень азотирования проводят в атмосфере аммиака при температуре 540 °С в течение 20 ч (степень диссоциации аммиака 30%). Вторую ступень проводят в атмосфере аммиака при температуре 580 °С в течение 20 ч (степень диссоциации аммиака 60%). Медленно охлаждают в печи до 200 °С в атмосфере аммиака, затем на воздухе.

4. Шлифуют обе стороны образца на глубину не более 0,05 мм с обильным охлаждением. Параметр шероховатости поверхности 1,0 мкм по ГОСТ 2789.

5. Измеряют глубину азотированного слоя.

6. Для формирования трещин образец зажимают в разрывной машине и плавно нагружают до появления характерного хруста. Прилагаемые нагрузки выбирают опытным путем в зависимости от необходимой ширины трещин.

7. Ширину трещин измеряют на металлографическом микроскопе.

Образец N 4

1. Заготовку образца изготовляют из стали У10А по ГОСТ 1435 в виде цилиндра (длина 250-300 мм, диаметр 25 мм).

2. Заготовку образца закаливают до твердости 60...63 HRC.

3. Шлифуют цилиндрическую поверхность. Параметр шероховатости поверхности 0,80 мкм по ГОСТ 2789.

4. На цилиндрическую поверхность заготовки наносят электролитически слой хрома толщиной 0,25-0,30 мм (по технологии пористого хромирования).

5. Шлифуют на глубину 0,1 мм твердым (Т и СТ) абразивным кругом без охлаждения при поперечной подаче 0,03-0,05 мм на один двойной ход и при продольной подаче 1-3 м/мин. При этом в хромовом покрытии и стальной основе образуются трещины.

6. Заготовку подвергают отпуску при температуре 160 °С - 180 °С.

7. С поверхности заготовки электролитически удаляют слой хрома.

8. Ширину трещин на поверхности образца измеряют на металлографическом микроскопе.