5.1. Монокулярное поле зрения очков (п.2.1) проверяют по ГОСТ 12.4.008-84.

Площади монокулярных полей зрения получают графически на бланк-схеме путем соединения точек, указывающих на значение поля зрения по каждому меридиану. Общая для монокулярных полей зрения наружная линия представляет собой границу площади бинокулярного поля зрения. Линия, полученная в результате пересечения границ монокулярных полей зрения, представляет собой границу центральной зоны бинокулярного поля зрения. Погрешность измерения должна быть не более 5°.

5.2. Размеры очков (пп.2.2-2.5; 3.13 и 3.16) следует проверять измерительными инструментами с точностью 0,1 мм, угловые размеры (п.3.15) - с точностью 1°.

5.3. Массу очков (п.3.3) следует проверять взвешиванием на весах с точностью 1 г.

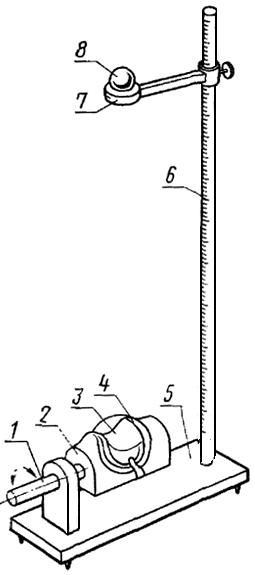

5.4. Прочность на удар очков с бесцветными стеклами (п.3.4) следует проверять на стенде (черт.5) с помощью свободно падающего стального шара массой 0,1 кг: с высоты 0,6 м - для очков с однослойными стеклами и с высоты 1,2 м - для очков с трехслойными стеклами.

Очки фиксируют на деревянном макете головы. Между очками и макетом прокладывают лист мягкой резины толщиной 1,5 мм по ГОСТ 7338-77. Точки приложения ударов должны находиться внутри окружности диаметром 15 мм, проведенным из центра стекла. Очки с однослойными стеклами считают годными, если после трех ударов на стекле не образовалось трещин, сколов и других повреждений и стекло удержалось в корпусе. Очки с трехслойными стеклами считают годными, если после трех ударов в подочковом пространстве не обнаружено сколов, осколков стекла и стекло удержалось в корпусе.

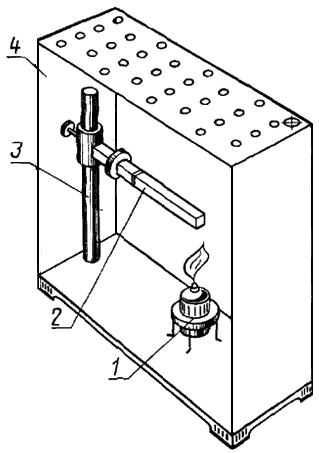

5.5. Скорость горения материала (п.3.5) следует проверять в специальной камере (черт.6).

1 - поворотное устройство; 2 - макет головы; 3 - испытываемые очки; 4 - прокладка резиновая; 5 - станина; 6 - штанга; 7 - держатель; 8 - шар

Черт.5

1 - горелка; 2 - образец; 3 - штатив; 4 - камера

Черт.6

Для испытания берут три образца размером 150х20х2 мм. На образец наносят две риски на расстоянии 25 мм от краев. Образец укрепляют в камере так, чтобы продольная ось его располагалась горизонтально, а поперечная - под углом 45° к горизонту. К свободному концу образца подводят пламя газовой горелки или спиртовки. Высота пламени 25-30 мм. Через 10 с горелку убирают. Время, за которое пламя пройдет расстояние между двумя рисками образца, измеряют с погрешностью 1 с. Скорость горения образца берут как среднее арифметическое результатов трех образцов.

5.6. Проникновение пыли (п.3.6) следует проверять в пылевой камере. Очки фиксируют на деревянном макете головы и помещают в камеру. При этом не должно быть зазоров по контуру корпуса очков. Испытания проводят обдуванием защитных очков в течение 15 мин просушенной пылевой смесью с последующим осаждением ее в течение 30 мин. После испытания пыль, попавшая в подочковое пространство, собирают и взвешивают с погрешностью не более 1 мг.

5.7. Коэффициент светопропускания покровных стекол и подложек (п.3.10) следует проверять с помощью прибора с пределами измерения коэффициента светопропускания 100% в области спектра 400-720 нм и погрешностью измерения не более 3%.

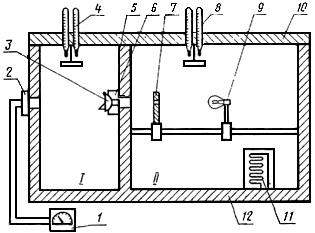

I - отсек 1; // - отсек 2; 1 - люксметр; 2 - фотоэлемент; 3 - испытываемые очки; 4 - психрометр; 5 - перегородка, 6 - макет головы; 7 - диск с отверстием; 8 - психрометр; 9 - источник света; 10 - крышка; 11 - нагреватель; 12 - теплоизоляция

Черт.7

5.8. Рефракцию очковых стекол (п.3.11) следует проверять с помощью диоптриметра с ценой деления не более 0,125 дптр.

5.9. Запотевание очковых стекол (п.3.12) следует проверять на специальной установке (черт. 7), состоящей из камеры, разделенной перегородкой на два отсека.

Очки устанавливают в перегородке так, чтобы сторона очковых стекол, обращенная к глазу, была в первом отсеке, а наружная сторона - во втором. При этом обеспечивают полную изоляцию одного отсека от другого. После установки очков и изоляции отсеков проверяют светопропускание стекол. Для этого в одном из отсеков устанавливают лампу накаливания мощностью 40 Вт по ГОСТ 2239-79, создающую пучок света, проходящий через очковое стекло в другой отсек и попадающий на фотоэлемент люксметра по ГОСТ 14841-80. Затем в первом отсеке создают температуру (37±3)°С и относительную влажность (80±3)%, во втором температуру (22±3)°С. Температуру и влажность проверяют с помощью психрометра по ГОСТ 6353-52. Через 30 мин вторично проверяют светопропускание стекол. Снижение светопропускания вычисляют в процентах по формуле

,

,

где - показания люксметра до начала испытаний;

- показания люксметра по окончании испытаний.

5.10. Отсутствие заеданий при повороте заушников (п.3.14) следует проверять по ГОСТ 18491-79.

5.11. Упругость эластичной части заушника (п.3.17) проверяют по ГОСТ 18491-79.

5.12. Относительное удлинение при разрыве (п.3.18) проверяют по ГОСТ 270-75.

5.13. Опускание откидного стеклодержателя защитных очков под действием собственной массы (п.3.19) следует проверять установкой корпуса очков в вертикальной плоскости, а откидного стеклодержателя - в горизонтальной. При этом откидной стеклодержатель не должен опускаться.

5.14. Методы контроля защитно-декоративных покрытий (п.3.20) - по ГОСТ 9.302-79.

5.15. Отсутствие на поверхности раковин, трещин, наплывов припоя, клея и других дефектов (п.3.21) следует проверять осмотром без применения увеличительных средств.

5.16. Стойкость очков к воздействию климатических факторов внешней среды при эксплуатации (п.3.22) следует проверять:

на тепло- и холодоустойчивость - при крайних значениях температуры выдержкой в течение 4 ч в камере тепла и холода, обеспечивающей поддержание температуры с погрешностью не более 3°С;

на смену температур - путем воздействия на очки трех непрерывно следующих друг за другом циклов. В каждом цикле очки помещают в камеру холода, температуру которой заранее доводят до минус 30°С, и выдерживают в течение 4 ч, затем их вынимают из камеры холода и переносят в камеру тепла, в которой заранее установлена температура 40°С. Очки выдерживают в камере тепла в течение 4 ч. Время переноса очков из камеры в камеру не должно превышать 5 мин;

на влагоустойчивость - выдержкой очков в камере влажности, обеспечивающей поддержание температуры с погрешностью не более 3°С и влажности - не более 3% при температуре (25±3)°С и относительной влажности (80±3)% в течение 24 ч;

испытаниям на стойкость очков к солнечной радиации в циклическом режиме облучения узлов и деталей - по ГОСТ 15151-69.

По окончании каждого вида испытаний очки проверяют на соответствие требованиям пп.3.14; 3.16; 3.19-3.21.

5.17. Проверку стойкости очков к климатическим воздействиям при транспортировании (п.3.23) следует проводить:

выдержкой очков в камерах тепла и холода, обеспечивающих поддержание температуры в течение 4 ч с последующей выдержкой в нормальных условиях в течение 4 ч;

выдержкой очков в камере влажности в течение 48 ч при температуре (25±3)°С и относительной влажности 100% с последующей выдержкой в нормальных условиях в течение 24 ч.

После каждого вида испытаний очки должны соответствовать требованиям пп.3.16; 3.19-3.21.

5.18. Возможность замены стекол в защитных очках (п.3.24) следует проверять пятикратной их заменой.

5.19. Средний ресурс очков с шарнирными соединениями (п.3.25) следует проверять выполнением 10000 плавных перемещений подвижного звена каждого типа шарнирного соединения из одного предельного положения в другое и обратно со скоростью не более 30 колебаний в минуту при подвижно закрепленном корпусе. За отказ принимают несоответствие требованиям пп.3.14 и 3.19 и поломку шарнирного соединения.