3.1. Точечные пробы из мешков отбирают совком или щупом, а из контейнера или цистерны - щупом из трех слоев по высоте.

Допускается отбирать точечные пробы во время упаковывания или в потоке перед бункером готовой продукции.

3.2. Отобранные точечные пробы соединяют в объединенную пробу и перемешивают на чистом поддоне не менее 5 мин.

Допускается получать объединенную пробу непрерывным отбором из потока полиэтилена, поступающего на формирование партии.

3.3. Масса объединенной пробы должна быть не менее 700 г.

3.4. Масса объединенной пробы, а также каждой точечной пробы для марок 15303-003 и 15803-020 для технологической пробы на внешний вид пленки должна быть не менее 1,5 кг.

3.5. Масса точечной пробы для определения разброса показателя текучести расплава должна быть не менее 20 г.

3.6. Объединенную пробу и точечные пробы помещают в плотно закрытую чистую сухую тару. На каждую тару наклеивают или вкладывают в нее этикетку с условным обозначением продукта, номера и массы партии, даты отбора проб.

3.7. Образцы для определения плотности, предела текучести при растяжении, прочности при разрыве, относительного удлинения при разрыве, температуры хрупкости, стойкости к растрескиванию, электрических характеристик и цвета окрашенных композиций вырубают из пластин. Для этого объединенную пробу полиэтилена прессуют в открытой пресс-форме типа ограничительной рамки, шириной от края рамки до гнезда (45±10) мм с необходимым числом гнезд при условиях, предусмотренных ГОСТ 12019.

Для предотвращения прилипания полиэтилена при прессовании к поверхности пресс-формы допускается использование прокладок из непластифицированной триацетатной или целлюлозной пленки (ГОСТ 7730) или алюминиевой фольги (ГОСТ 618) толщиной (0,075±0,025) мм. Допускается использование других пленок, не влияющих на результаты испытаний. При разногласиях в оценке качества полиэтилена при прессовании используют непластифицированную триацетатную или целлюлозную пленки или алюминиевую фольгу.

Массу навески полиэтилена () в граммах вычисляют по формуле

,

,

где - объем прессуемой пластины, см

;

- плотность полиэтилена, г/см

.

Пресс-форму с навеской полиэтилена устанавливают в пресс; допускаемая температура пресс-формы - от комнатной до +50 °С. Плиты пресса сближают так, чтобы полиэтилен находился под давлением не более 0,4 МПа, и пресс-форму нагревают в течение (12,5±2,5) мин до температуры выдержки, которую выбирают в зависимости от показателя текучести расплава по табл.8.

Таблица 8

Показатели текучести расплава, г/10 мин |

Температура выдержки, °С |

||||

До |

1,0 |

включ. |

160-150 |

||

Св. |

1,0 |

" |

4,0 |

" |

150-145 |

" |

4,0 |

145-110 |

|||

Пресс-форму выдерживают при этой температуре из расчета 5 мин на 1 мм толщины пластины. Затем усилие пресса повышают до требуемого, рассчитываемого исходя из давления 3,4 МПа на прессуемые пластины и их площади, и выдерживают под давлением из расчета 5 мин на 1 мм толщины пластины. После этого, не снижая давления, пресс-форму охлаждают со средней скоростью (20±3) °С в 1 мин до (45±5) °С. Температуру контролируют в верхней и нижней плитах пресса или листах пресс-формы.

Толщина пластин, из которых изготовляют образцы, должна быть: для определения электрических показателей и плотности (1,0±0,1) мм; для определения температуры хрупкости (1,6±0,1) мм; для физико-механических испытаний и определения цвета окрашенных композиций (2,0±0,2) мм; для определения стойкости к растрескиванию (3,0±0,3) мм.

Поверхность образцов должна быть гладкой, без вздутий, сколов, трещин, раковин и других видимых дефектов.

Допускается перед прессованием вальцевать объединенную пробу в течение (6±1) мин до образования сплошного полотна при температуре, которую выбирают в зависимости от показателя текучести по табл.9.

Таблица 9

Показатели текучести расплава, г/10 мин |

Температура выдержки, °С |

||||

До |

0,5 |

включ. |

160-150 |

||

Св. |

0,5 |

" |

1,0 |

" |

150-140 |

" |

1,0 |

" |

6,0 |

" |

140-120 |

" |

6,0 |

120-105 |

|||

Температура заднего валка должна быть на 5-10 °С ниже переднего. Полиэтилен вальцуют при зазоре между валками (0,75±0,25) мм, частоте вращения валков (25±5) об/мин, фрикции 1:1,2.

Полотно во время вальцевания подрезают не менее двух раз в минуту.

Перед испытанием полиэтилена по показателям "стойкость к растрескиванию", "предел текучести", "прочность при разрыве" и "относительное удлинение" образцы кондиционируют по ГОСТ 12423 при температуре (20±2) °С в течение 3 ч, при этом относительная влажность не нормируется, а перед испытанием по электрическим показателям образцы нормализуют по ГОСТ 6433.1 в комнатной среде в течение 4 ч.

3.8. Определение массовой доли гранул размером свыше 1 до 2 мм и свыше 5 до 8 мм

(200±1) г объединенной пробы распределяют однослойно, осматривают по п.3.14 в течение 5 мин и отбирают гранулы размером, в любом направлении, свыше 1 до 2 мм и свыше 5 до 8 мм. Отобранные гранулы взвешивают с погрешностью не более 0,01 г.

Размер гранул устанавливают при помощи десятикратной измерительной лупы или визуально сопоставлением с гранулами, размер которых установлен по предварительным измерениям.

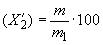

Массовую долю гранул размером свыше 1 до 2 мм () или гранул размером свыше 5 до 8 мм (

) в процентах вычисляют по формуле

,

,

,

где - масса гранул размером свыше 1 до 2 мм или гранул размером свыше 5 до 8 мм, г;

- масса объемной пробы, г.

3.7, 3.8. (Измененная редакция, Изм. N 2, 3).

3.9. Определение массовой доли серых и окисленных гранул

(200±1) г объединенной пробы осматривают по п.3.14. Отбирают гранулы серого цвета и окисленные от светло-желтого до темно-коричневого цвета и взвешивают с погрешностью не более 0,01 г.

Массовую долю серых и окисленных гранул () в процентах вычисляют по формуле

,

,

где - масса серых и окисленных гранул, г;

- масса навески объединенной пробы, г.

3.10. Определение цвета окрашенных композиций

Образцы из окрашенного полиэтилена для определения цвета в виде диска диаметром 50 или 100 мм, вырубают из пластин, отпрессованных по п.3.7.

Образцы после изготовления хранят в защищенном от света месте.

Цвет образцов определяют визуально при дневном отраженном свете сравнением с образцом, утвержденным в установленном порядке.

3.11. Плотность определяют по ГОСТ 15139 флотационным методом или методом градиентной колонки при температуре (20,0±0,1) °С. Пластину полиэтилена, отпрессованную по п.3.7, подвергают термообработке в кипящей дистиллированной воде в течение 1 ч с последующим охлаждением в этой воде до 40 °С в течение 30-40 мин в условиях окружающей среды.

Термообработку и охлаждение проводят в стакане типа В-1 (2)-150 или В-1 (2)-250 по ГОСТ 25336, закрытом крышкой; объем воды должен быть не менее 100 см. Из охлажденной до комнатной температуры пластины, отступив от ее края на (10±5) мм, вырезают не менее трех образцов для каждой пробы: квадраты или треугольники, или прямоугольники площадью (10±2) мм

. Максимальный линейный размер образца не должен превышать 5 мм. Образцы вырезают острым режущим инструментом на деревянной или полиэтиленовой подложке так, чтобы они имели ровные края без заусенцев. Вырезанные образцы промывают в ванночке этиловым спиртом (ГОСТ 18300), извлекают пинцетом, сушат фильтровальной бумагой и осматривают. Образцы не должны иметь неравномерностей окраски, раковин, пузырьков, инородных включений или каких-либо других дефектов. Любое изменение окраски кромки, например, побеление недопустимо.

Для обеспечения полного смачивания образцов при приготовлении основного раствора (этиловый спирт - вода) плотностью 0,910 г/см к нему добавляют 1 см

поверхностно-активного вещества ОП-7 (ГОСТ 8433) на 1600 см

основного раствора.

3.12. Показатель текучести расплава определяют по ГОСТ 11645 при (190±0,5) °С и нагрузке 21,17 Н (2,16 кгс) на экструзионном пластометре диаметром сопла (2,095±0,005) мм после выдержки материала в нагретом приборе в течение 4-5 мин. При определении показателя текучести расплава от 25 до 200 г/10 мин применяют сопло диаметром (1,180±0,005) мм. При этом показатель текучести расплава полиэтилена () г/10 мин вычисляют по формуле

,

,

где - средняя масса отрезка, г;

- время вытекания одного отрезка, мин;

- коэффициент пересчета, который вычисляют как среднее арифметическое коэффициентов пересчета, полученных на отдельных образцах.

Для определения коэффициента пересчета берут не менее 10 образцов полиэтилена с показателем текучести расплава около 20 г/10 мин и для них определяют показатель текучести расплава параллельно с соплом диаметром (2,095±0,005) мм и (1,180±0,005) мм. Коэффициент пересчета () для каждого образца вычисляют по формуле

где - показатель текучести расплава с соплом диаметром (2,095±0,005) мм, г/10 мин;

- показатель текучести расплава с соплом диаметром (1,180±0,005) мм, г/10 мин.

3.13. Определение разброса показателя текучести расплава в пределах одной партии

Показатель текучести расплава для каждой точечной пробы, отобранной по п.3.5, определяют по п.3.12.

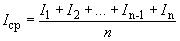

Среднее арифметическое показателя текучести расплава () в г/10 мин вычисляют по формуле

,

,

где ,

, ...

,

- показатель текучести расплава каждой из точечных проб, г/10 мин;

- число проб.

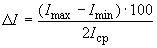

Разброс показателя текучести расплава () в процентах вычисляют по формуле

,

,

где - максимальный показатель текучести расплава, г/10 мин;

- минимальный показатель текучести расплава, г/10 мин;

- среднее арифметическое показателя текучести расплава, г/10 мин.

3.14. Определение количества включений

На лист белой бумаги размером не менее 400700 мм отбирают от объединенной пробы (200±1) г полиэтилена. Затем по (25±5) г гранул распределяют однослойно и внимательно просматривают, отбирая все гранулы, имеющие посторонние включения, загрязнения, вкрапления другого цвета с максимальным размером не менее 0,3 мм (0,2 мм для пленочных марок полиэтилена). Таким образом просматривают всю пробу в течение 5 мин.

Осмотр осуществляется невооруженным глазом при освещении рабочего места электрической лампой мощностью 100 Вт, находящейся от листа на расстоянии примерно 250 мм. Отобранные гранулы классифицируют по размерам включений на 3 группы, указанные в табл.10.

Таблица 10

Группа |

Максимальный размер включений, мм |

||||

1 |

От |

0,3 |

до |

0,5 |

включ. |

2 |

Св. |

0,5 |

" |

1,0 |

" |

3 |

" |

1,0 |

" |

2,0 |

" |

Примечания:

1. Нижний предел размера включений 1-й группы для пленочных марок полиэтилена должен быть 0,2 мм.

2. Металлические включения и включения размером свыше 2 мм не допускаются.

Размер включений определяют при помощи десятикратной измерительной лупы (ГОСТ 25706) или сопоставлением с гранулами, имеющими включения размером, соответствующим трем указанным группам.

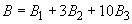

Количество включений () в штуках вычисляют по формуле

,

,

где - количество включений 1-й группы;

- количество включений 2-й группы;

- количество включений 3-й группы.

3.15. Технологическая проба полиэтилена на внешний вид пленки

3.12-3.15. (Измененная редакция, Изм. N 2).

3.15.1. Экструзионный агрегат с отношением длины червяка к диаметру 11-25, степенью сжатия от 1:1 до 1:4, степенью раздува 1,0-2,5, одно- или двухчервячный.

(Измененная редакция, Изм. N 3).

3.15 2. Проведение испытания

Пленку изготовляют методом экструзии через круглую щель с последующим пневматическим растяжением без фильтрации расплава в виде рукава шириной 200 или 400 мм (в зависимости от типа установки) толщиной (0,06±0,015) мм по технологическим режимам, указанным в табл.11.

Таблица 11

Показатели текучести расплава, г/10 мин |

Температурная зона червячного пресса, °С |

|||||||

Цилиндр |

Головка (на выходе) |

|||||||

I |

II |

III, IV |

||||||

От. |

0,2 |

до |

1,0 |

включ. |

120-160 |

130-170 |

170-200 |

170-200 |

Св. |

1,0 |

" |

2,5 |

" |

80-160 |

120-160 |

130-170 |

130-170 |

" |

3,5 |

" |

4,5 |

" |

75-120 |

120-140 |

120-150 |

120-150 |

" |

6,0 |

" |

8,0 |

" |

75-100 |

100-110 |

110-130 |

110-130 |

Примечание. Допустимые отклонения от заданной температуры по зонам должны быть не более ±10 °С.

Образец пленки, подлежащий испытанию, отбирают не ранее чем через 5 мин после выхода на заданный режим.

Количество включений (по табл.7) в полиэтилене пленочных марок подсчитывают визуально, осматривая пленку в проходящем свете на образцах длиной 1,25 м при ширине рукава пленки 400 мм и длиной 2,5 м при ширине рукава 200 мм.

Для полиэтилена пленочных марок, кроме марок, предназначенных для изготовления пленки специального назначения, допускается подсчет количества включений на образце длиной 0,3 м с последующим пересчетом на 1 м.

В зависимости от включений, содержащихся на 1 м, и их величины устанавливают три вида технологической пробы - А, В, С (табл.7).

Для полиэтилена высшего сорта марок 15303-003 и 15803-020, предназначенных для изготовления пленки специального назначения, требованиям вида А должны удовлетворять не менее 75% разовых проб, остальные 25% - в пределах норм, указанных в примечании 4 к табл.7.

Допускается проводить определение технологической пробы на внешний вид пленки на промышленных экструзионных агрегатах при ширине образца, равной ширине развернутого рукава, и длине, определенной при расчете на 1 м.

При возникновении разногласий в оценке технологической пробы на внешний вид пленки определение проводят на агрегатах, указанных в п.3.15.1.

(Измененная редакция, Изм. N 2, 3).

3.16. Стойкость полиэтилена к растрескиванию под напряжением определяют по ГОСТ 13518.

3.17. Предел текучести и прочность при разрыве, относительное удлинение при разрыве определяют по ГОСТ 11262 на образцах типа 1 при (20±2) °С, при этом относительная влажность не нормируется. Образцы вырубают из пластин, отпрессованных по п.3.7.

Скорость перемещения подвижного захвата должна быть (500±50) мм/мин.

3.16, 3.17. (Измененная редакция, Изм. N 2)

3.18. Массовую долю экстрагируемых веществ определяют по ГОСТ 26393.

(Измененная редакция, Изм. N 3).

3.19. Определение стойкости композиции к термоокислительному старению

(200±1,0) г композиции рецептуры 06 вальцуют 4 ч, композиций рецептур 03, 07, 98 - 6 ч и композиций рецептур 01, 02, 04, 09, 10, 12, 93-97, 99, 100 - 8 ч при следующих условиях:

температура переднего валка - (160±5) °С для композиций с показателем текучести расплава не более 5,5 г/10 мин, (140±5) °С - для композиций с показателем текучести расплава свыше 5,5 до 7,0 г/10 мин; (120±5) °С - для композиций с показателем текучести расплава свыше 7,0 до 12,0 г/10 мин.

Температура заднего валка - ниже на 5-10 °С.

Зазор между валками - (0,25±0,05) мм.

Частота вращения ведущего валка - 30 об/мин.

Фрикция - 1:1,2.

Диаметр валка - 150-200 мм.

Длина валка - 320-450 мм.

Полотно подрезают каждые 30 мин. Температуру валков измеряют непрерывно автоматически. Допускается измерять температуру каждые 30 мин при помощи термоэлектрического преобразователя ТХК. Зазор между валками измеряют щупом по ТУ 2-034-225.

Из вальцованного полотна прессуют пластины в соответствии с п.3.7 и определяют предел текучести и прочность при разрыве, относительное удлинение при разрыве, а для композиций рецептур 01, 02, 04, 09, 93, 94, 95, 96, 99 - дополнительно тангенс угла диэлектрических потерь.

Композицию считают выдержавшей испытание, если снижение предела текучести при растяжении, прочность при разрыве и относительного удлинения при разрыве составит не более 10%, а увеличение тангенса угла диэлектрических потерь - не более 25% по сравнению с нормами, указанными в табл.5 и 6.

(Измененная редакция, Изм. N 2, 3)

3.20. Определение стойкости композиций к фотоокислительному старению методом облучения, по равномерности распределения сажи и массовой доле сажи

(Измененная редакция, Изм. N 3)

3.20.1. Стойкость композиции к фотоокислительному старению определяют при облучении образцов, отпрессованных по п.3.7, лампой ДРТ-400 (ДРТ-375), установленной в центре камеры. Вокруг лампы вращается барабан с частотой 10 об/мин.

Испытуемые образцы закрепляют прижимными планками на внутренней поверхности барабана на расстоянии 200 мм от лампы. Температура воздуха внутри барабана на уровне образцов должна быть (50±5) °С, а освещенность поверхности образцов, измеряемая по люксметру, - (20000±2000) лк. Облучение должно осуществляться при исправной приточно-вытяжной вентиляции. Продолжительность работы лампы составляет 500 ч. До начала облучения новая лампа ДРТ-400 (ДРТ-375) должна отработать вхолостую 50 ч. Допускается прерывность облучения. Допускается использование другой конструкции установки для облучения, но с применением лампы ДРТ-400 (ДРТ-375) того же светового и температурного режима.

После облучения образцов в течение времени, указанного в табл.4, определяют температуру хрупкости по ГОСТ 16782 при скорости движения пуансона (2,0±0,2) м/с по ускоренному методу испытания, при этом образец устанавливают облученной поверхностью вниз (облученная поверхность подвергается деформации сжатия).

Композиция считается выдержавшей испытание, если температура хрупкости составит:

для композиций с показателем текучести расплава менее 0,6 г/10 мин - не выше минус 70 °С;

для композиций с показателем текучести расплава от 0,6 до 4,0 г/10 мин - не выше минус 60 °С;

для композиций с показателем текучести расплава до 5,5 г/10 мин - не выше минус 50 °С.

3.20.2. Определение стойкости к фотоокислительному старению композиций, содержащих сажу, по равномерности распределения сажи.

Метод основан на микроскопическом исследовании микропрепаратов, полученных с испытуемых образцов.

Из объединенной пробы композиций, содержащих сажу, берут 3-5 гранул, которые закрепляют в микротоме модели "X" специальным держателем, сконструированным взамен замораживающего устройства.

С каждой гранулы ножом микротома делают 3-4 микросреза толщиной (0,045±0,005) мм и помещают их между чистыми предметными стеклами на расстоянии 0,5 см друг от друга.

Предметные стекла с микросрезами помещают на ровную чистую поверхность электрической плитки (по ГОСТ 14919), нагретой до температуры (185±5) °С, измеряемой термометром с ценой деления 1 °С, и выдерживают 1 мин без давления и 1 мин под давлением груза массой 2,5 кг, имеющего ровную поверхность.

Для предупреждения растрескивания стекло перед установкой груза покрывают слоем асбеста.

После прессования предметные стекла с микропрепаратами в виде пленок толщиной 0,025-0,03 мм охлаждают на воздухе и просматривают под микроскопом МБИ-3 (или другого типа) при 100увеличении.

Допускается делать снимки испытуемых микропрепаратов под микроскопом с помощью микрофотонасадки МФН-12 или другого типа.

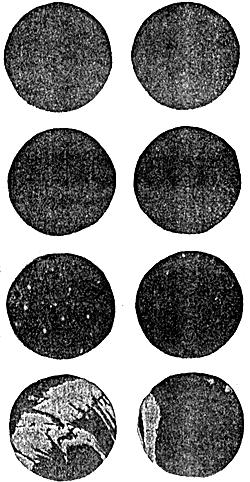

Качество распределения сажи в композиции подразделяется на 4 типа (см. чертеж):

I - лучшее распределение сажи, характеризующееся однородным темным фоном без отдельных агломератов сажи;

II - хорошее распределение сажи, характеризующееся однородным темным фоном с незначительным числом агломератов сажи;

III - удовлетворительное распределение сажи, характеризующееся темным фоном с незначительным числом агломератов сажи и небольшим количеством светлых точек (слабоокрашенные участки) или темным фоном с большим числом мелких агломератов сажи;

IV - плохое распределение сажи, характеризующееся неоднородным фоном с большим числом агломератов сажи.

Стойкость к фотоокислительному старению композиций полиэтилена, содержащих 2,0% сажи и более, эквивалентна 500 ч облучения лампой ДРТ-400 (ДРТ-375) при (50±5) °С, если распределение сажи соответствует I и II типам полиэтилена; содержащего 0,5% сажи - 240 ч облучения лампой ДРТ-400 (ДРТ-375) при (50±5) °С, если распределение сажи соответствует III типу.

При этом температуры хрупкости должны соответствовать значениям, указанным в п.3.20.1.

3.20.1, 3.20.2. (Измененная редакция, Изм. N 2, 3).

3.20.3. При разногласиях, возникших в оценке стойкости композиций полиэтилена к фотоокислительному старению, определение проводят методом облучения лампой ДРТ-400 (ДРТ-375).

(Измененная редакция, Изм. N 2).

3.20.4. Массовую долю сажи определяют по ГОСТ 26311.

(Введен дополнительно, Изм. N 3).

3.21. Массовую долю летучих веществ определяют по ГОСТ 26359. При этом пробы взвешивают и хранят в стакане (бюксе), закрытом крышкой.

(Измененная редакция, Изм. N 3).

3.22 Тангенс угла диэлектрических потерь и диэлектрическую проницаемость при частоте Гц определяют по ГОСТ 22372 на дисках толщиной (1,0±0,1) мм, диаметром (50±0,5) мм. Образцы вырубают из пластин, отпрессованных по п.3 7.

3.23. Электрическую прочность при переменном напряжении частотой 50 Гц определяют по ГОСТ 6433.3 в трансформаторном масле (ГОСТ 982) с применением цилиндрических электродов из нержавеющей стали или латуни (ГОСТ 17711) при плавном подъеме напряжения, при этом напряжение должно повышаться от нуля равномерно таким образом, чтобы пробой происходил в интервале времени от 10 до 20 с с момента начала подъема напряжения. Диаметр электродов должен быть (25±0,5) мм, радиус закругления - 2,5 мм, высота - не менее 25 мм. Образцы в форме дисков диаметром (100±1) мм вырубают из пластин, отпрессованных по п.3 7.

3.22, 3.23. (Измененная редакция, Изм. N 2).

Типы распределения сажи

3.24. Запах и привкус водных вытяжек определяют по ГОСТ 22648 после выдержки в течение 24 ч объединенной пробы в рассыпанном состоянии в комнатной среде.

(Измененная редакция, Изм. N 2, 3).