3.1. Толщину покрытий контролируют неразрушающими или разрушающими методами, перечень которых приведен в табл. 1.

Таблица 1

Неразрушающие методы |

Разрушающие методы контроля |

Магнитные методы: |

Гравиметрический метод* |

магнитоотрывной, |

Аналитический метод |

магнитостатический (метод магнитного потока), |

Профилометрический метод* |

___________________ | |

Кулонометрический метод |

|

магнитоиндукционный |

Методы струи: |

Метод вихревых токов |

электроструйный, |

Радиационные методы: |

струйно-периодический, |

метод обратного рассеяния |

струйно-объемный |

бета-излучения, |

Метод капли |

рентгенофлюоресцентный |

|

Термоэлектрический метод |

|

Оптический метод |

|

Применение неразрушающих и разрушающих методов контроля толщины покрытий в зависимости от вида покрытия и материала детали приведено в приложениях 1 и 2.

3.2. Приборы, применяемые для контроля толщины покрытий, приведены в приложении 3.

Допускается применять другие типы приборов контроля толщины покрытий, обеспечивающие погрешность измерения не более ±10%.

3.3. За результат измерения толщины покрытия принимают среднее арифметическое значение не менее трех измерений на поверхности одной детали или на 3-5 деталях одной партии единовременной загрузки, если поверхность одной детали менее 1 см.

Среднее арифметическое значение толщины покрытия в микрометрах вычисляют по формуле

(1)

(1)

где - количество проведенных измерений;

- толщина покрытия

-го измерения, мкм.

3.4. Допускается применять неразрушающие методы контроля толщины покрытий, не предусмотренные настоящим стандартом, в соответствии с ГОСТ 18353-79.

3.5. Требования к деталям, на которых контролируют толщину покрытий неразрушающими методами, в части шероховатости и радиуса кривизны поверхности, минимальной и максимальной толщины детали, толщины покрытия, минимальных размеров площадки измерения и т. п. указаны в технических условиях или стандартах на толщиномеры конкретных типов.

3.6. Магнитные методы

Методы применяют при условии, что значение шероховатости поверхности основного металла и покрытия меньше толщины покрытия.

3.6.1. Магнитоотрывной метод

Метод основан на измерении силы отрыва постоянного магнита или сердечника электромагнита от контролируемой поверхности, которая зависит от толщины покрытия.

Метод применяют для неферромагнитных покрытий на деталях из ферромагнитных металлов при толщине покрытия до 1000 мкм и ферромагнитных покрытий на деталях из неферромагнитных металлов при толщине покрытия до 25 мкм.

Относительная погрешность метода ±10%.

3.6.2. Магнитостатический метод

Метод основан на регистрации с помощью магниточувствительных элементов изменений напряженности магнитного поля в цепи электромагнита постоянного тока или постоянного магнита при изменении расстояния между ним и основным металлом детали из-за наличия покрытия.

Метод применяют для неферромагнитных металлических и неметаллических покрытий и гальванических никелевых покрытий на ферромагнитных металлах.

Относительная погрешность метода ±10%.

3.6.3. Магнитоиндукционный метод

Метод основан на определении изменений магнитного сопротивления участка цепи: преобразователь - контролируемая деталь, зависящего от толщины покрытия, по ЭДС, наводимой в измерительной обмотке преобразователя, питающегося переменным током низкой частоты.

Метод применяют для неферромагнитных металлических и неметаллических покрытий на ферромагнитных металлах.

Относительная погрешность метода ±5%.

3.7. Метод вихревых токов

Метод основан на регистрации взаимодействия собственного электромагнитного поля преобразователя с электромагнитным полем вихревых токов, наводимых этим преобразователем в детали и зависящих от электрофизических и геометрических параметров основного металла и покрытия.

Метод применяют для неэлектропроводных покрытий на неферромагнитных металлах и электропроводящих покрытий на неферромагнитных и ферромагнитных металлах.

При контроле толщины неэлектропроводных покрытий на деталях из неферромагнитных металлов метод применяют при условии, что значение шероховатости поверхности основного металла и покрытия меньше толщины покрытия.

При контроле толщины электропроводных покрытий на деталях из неферромагнитных металлов метод наиболее эффективен при условии, что удельные электрические проводимости основного металла и покрытия отличаются не менее чем в 2-3 раза.

Относительная погрешность метода ±5%.

3.8. Радиационные методы

3.8.1. Метод обратного рассеяния бета-излучения

Метод основан на измерении интенсивности отраженного потока бета-частиц, которая определяется различием атомных номеров основного металла и покрытия и зависит от толщины покрытия.

Метод применяют для металлических и неметаллических покрытий на металлах при условии, что разность атомных номеров основного металла и материала покрытия не менее трех единиц.

Относительная погрешность метода ±10%.

3.8.2. Рентгенофлюоресцентный метод

Метод основан на анализе возбужденного с помощью радиоизотопного источника рентгеновского излучения, зависящего от основного металла, материала покрытия и его толщины.

Метод применяют для металлических и неметаллических покрытий на металлах.

При контроле металлических покрытий метод эффективен при толщине покрытия до 25 мкм.

Относительная погрешность метода ±10%.

3.9. Термоэлектрический метод

Метод основан на измерении термо-ЭДС, возникающей под действием тепла в детали, вызванной различием термоэлектрических свойств и теплопроводностей основного металла и покрытия и зависящей от толщины покрытия.

Метод применяют для металлических покрытий на металлах при толщине покрытия до 50 мкм и разности удельных термо-ЭДС не менее 20 мкВ/град.

Относительная погрешность метода ±15%.

3.10. Оптический метод

Метод основан на регистрации параметров оптического излучения, взаимодействующего с контролируемой деталью.

Метод применяют для покрытий с коэффициентом отражения не менее 0,3.

Толщину прозрачных или полупрозрачных анодно-окисных покрытий на алюминий и его сплавах измеряют по ГОСТ 9.031-74.

Относительная погрешность метода ±5%.

3.11. Гравиметрический метод

3.11.1. Метод основан на определении массы покрытия взвешиванием деталей на аналитических весах до и после нанесение покрытия или до и после растворения покрытия или основного металла.

Метод применяют для определения средней толщины однослойных покрытий с известной плотностью на деталях, массу которых можно определить взвешиванием на аналитических весах с классом точности не ниже 2,0.

Относительная погрешность метода ±10%.

3.11.2. Покрытие снимают погружением в соответствующий раствор. Растворы для снятия покрытий приведены в табл. 2, а их приготовление - в приложении 4.

Рекомендуемый объем раствора 10 см на 1 см

покрытия.

Детали выдерживают в растворе до полного растворения покрытия, затем извлекают, промывают водой, высушивают и взвешивают.

3.11.3. Площадь покрытия измеряют с погрешностью не более ±2% или используют данные о площади покрытия, указанные на чертеже.

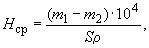

3.11.4. Среднюю толщину покрытия  в микрометрах вычисляют по формуле

в микрометрах вычисляют по формуле

(2)

(2)

где - масса деталей после нанесения покрытия, г;

- масса деталей до нанесения покрытия или после растворения покрытия, г;

- площадь покрытия, см

;

- плотность металла покрытия, приведенная в приложении 5, г/см

,

в случае растворения основного металла - по формуле

(3)

(3)

где - масса покрытия, г.

Если покрытие растворяется вместе с основным металлом, массу покрытия определяют соответствующим методом химического анализа.

3.12. Аналитический метод

Метод основан на определении в растворе массы снятого покрытия методами количественного анализа.

Таблица 2

Растворы для снятия покрытий

Состав раствора |

||||||

Вид покрытия |

Основной металл или металл |

Номер раст- |

Компоненты |

Концентрация |

Температура, °С |

|

подслоя |

г/дм |

см |

||||

Цинковое, кадмиевое |

Сталь, чугун |

1 |

Кислота соляная (плотность 1,19 г/см |

- |

500 |

От 18 до 30 |

Уротропин |

5 |

- |

||||

Медное, сплав медь-цинк |

Сталь, чугун |

2 |

Ангидрид хромовый |

275 |

- |

От 18 до 30 |

Аммоний сернокислый |

110 |

- |

||||

Никелевое |

Сталь |

3 |

Кислота серная (плотность1,84 г/см |

- |

330 |

От 18 до 30 |

Кислота азотная (плотность1,41 г/см |

- |

660 |

||||

Железо (II) сернокислое 7-водное |

20 |

- |

||||

Алюминий и его сплавы |

4 |

Кислота азотная (плотность 1,41 г/см |

- |

- |

||

Хромовое |

Сталь, чугун |

5 |

Кислота соляная (плотность 1,19 г/см |

- |

360 |

От 18 до 30 |

Трехокись сурьмы |

10 |

- |

||||

Медь и ее сплавы, никель |

6 |

Кислота соляная (плотность1,19 г/см |

- |

360 |

От 18 до 30 |

|

Оловянное, сплавы олово-висмут, олово-свинец, никелевое, полученное химическим способом |

Медь и ее сплавы, никель, сталь |

7 |

Кислота соляная (плотность1,19 г/см |

- |

750 |

От 18 до 30 |

Перекись водорода |

- |

100 |

||||

Оловянное, сплав олово-свинец, в том числе полученные горячим способом, сплавы олово-висмут, медь-олово, олово-цинк; свинцовое |

Сталь, медь и ее сплавы, никель |

8 |

Кислота борфтористо-водородная (плотность |

- |

150 |

От 18 до 30 |

Лимеда УПОС-2 |

100 |

- |

||||

Серебряное, сплав серебро-сурьма, палладиевое, сплав палладий-никель |

Сталь, медь и ее сплавы, никель |

9 |

Кислота серная (плотность 1,84 г/см |

- |

950 |

От 18 до 30 |

Кислота азотная (плотность 1,41 г/см |

- |

50 |

||||

Золотое, родиевое |

Медь и ее сплавы, никель |

10 |

Кислота азотная (плотность1,41 г/см |

- |

250 |

От 18 до 55 |

Анодно-окисное |

Алюминий и его сплавы |

11 |

Ангидрид хромовый |

20 |

- |

От 80 до 90 |

Кислота фосфорная (плотность 1,68 г/см |

- |

35 |

||||

Примечания:

1. Раствор 10 растворяет основной металл.

2. Снятие фосфатных покрытий со стали и чугуна проводят по ГОСТ 9.402-80.

При снятии покрытия допускается растворение основного металла.

Метод применяют для определения толщины преимущественно однослойных металлических покрытий, площадь поверхности которых известна или может быть измерена. Погрешность измерения площади поверхности покрытия не более ±2%.

Метод не применяют для покрытий, плотность которых неизвестна.

При проведении контроля раствор после снятия покрытия доводят до определенного объема и отбирают аликвотную часть. Массу металла покрытия определяют соответствующими методами количественного анализа.

Среднюю толщину покрытия вычисляют по п. 3.11.4.

Относительная погрешность метода ±10%.

3.13. Профилометрический метод

3.13.1 Метод основан на измерении уступа, образованного краем покрытия с основным металлом, с помощью металлографических микроскопов.

Метод применяют для однослойных покрытий, если значение шероховатости основного металла не превышает 25% толщины покрытия.

Относительная погрешность метода ±10%.

3.13.2. Уступ для измерения толщины покрытия может быть получен в процессе нанесения покрытия изоляцией любым способом участка основного металла или растворением участка покрытия с предварительной изоляцией остальной поверхности покрытия. Толщину покрытия измеряют после удаления изоляционного материала.

Рacтвopы для снятия покрытия приведены в табл. 2.

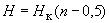

3.13.3. Толщину покрытия в микрометрах вычисляют по формуле

(4)

(4)

где - высота уступа, мм;

- увеличение.

3.14. Металлографический метод

Метод основан на измерении толщины покрытия на металлографическом шлифе поперечного разреза образца (детали).

Метод применяют для однослойных и многослойных покрытий толщиной более 5 мкм.

Для покрытий толщиной до 20 мкм увеличение должно быть 500-1000, толщиной от 20 до 100 мкм - 400-500

, толщиной свыше 100 мкм - 100-200

.

Толщину измеряют с помощью металлографических микроскопов. Следует проводить не менее пяти измерений на отрезке длиной 5 мм в установленном месте шлифа. При необходимости подробного изучения шлифа применяют растровый электронный микроскоп.

Изготовление и подготовка шлифов приведены в приложении 6.

Относительная погрешность метода ±0,8 мкм для покрытий толщиной до 25 мкм и ±10% для покрытий толщиной свыше 25 мкм.

3.15. Кулонометрический метод

Метод основан на определении количества электричества, необходимого для анодного растворения покрытия на ограниченном участке под действием стабилизированного тока, в соответствующем электролите.

В момент полного растворения покрытия и появления основного металла или металла подслоя наблюдается резкое изменение - «скачок» потенциала, что и является признаком окончания измерения.

Метод применяют для однослойных и многослойных покрытий (послойно) толщиной от 0,2 до 50 мкм.

Толщину измеряют с помощью кулонометрических толщиномеров различных конструкций.

Электролиты, применяемые при кулонометрическом определении толщины покрытий, приведены в табл. 3, а их приготовление - в приложении 4.

Допускается применять другие электролиты, предусмотренные инструкцией по эксплуатации кулонометрического толщиномера.

Относительная погрешность метода ±10%.

3.16. Методы струи

3.16.1. Методы основаны на растворении покрытия под действием струи раствора, вытекающей с определенной скоростью.

Методы применяют для однослойных и многослойных покрытий (послойно) на поверхностях, обеспечивающих стекание растворов.

Растворы, применяемые при определении толщины покрытий методами струи, приведены в табл. 4, а их приготовление - в приложении 4.

Для предотвращения растекания раствора поверхность детали допускается изолировать любым химически стойким материалом.

3.16.2. Электроструйный метод

При проведении измерений применяют установку, состоящую из капельной воронки с краном. К нижнему концу воронки присоединяют при помощи резиновой трубки капиллярную трубку, из которой раствор подают на поверхность детали. Капиллярная трубка должна быть откалибрована таким образом, чтобы при полном открывании крана (при постоянном давлении и температуре 18-30°С) за 30 с вытекало (10±1) см дистиллированной воды.

Таблица 3

Электролиты, применяемые для кулонометрического контроля толщины покрытий

Состав раствора |

||||

Вид покрытия |

Основной металл или металл подслоя |

Номер раствора |

Компоненты |

Концентрация, г/дм |

Цинковое |

12 |

Натрий хлористый |

100 |

|

Кадмиевое |

Сталь, медь и ее сплавы, алюминий и |

13 |

Калий хлористый |

30 |

его сплавы |

Аммоний хлористый |

30 |

||

14 |

Калий йодистый |

100 |

||

Йод |

0,001 |

|||

Медное |

Сталь, алюминий и его сплавы, никель |

15 |

Аммоний азотнокислый |

860 |

Никелевое, в том числе полученное |

Сталь, медь и ее сплавы, алюминий и |

16 |

Аммоний азотнокислый |

300 |

химическим способом |

его сплавы |

Натрий роданистый |

30 |

|

Хромовое |

Медь и ее сплавы, сталь, алюминий и его |

17 |

Натрия гидроокись |

150 |

сплавы, никель |

18 |

Натрий сернокислый |

227 |

|

Оловянное, сплавы олова |

Сталь, медь и ее сплавы, никель |

19 |

Кислота соляная (плотность. 1,19 г/см |

170 |

Серебряное, сплавы серебра |

Сталь, алюминий и его сплавы, никель |

15 |

Аммоний азотнокислый |

860 |

Медь и ее сплавы |

20 |

Калий роданистый |

180 |

|

Таблица 4

Растворы для измерения толщины покрытий методом струи

Состав раствора |

||||||

Вид покрытия |

Основной металл или |

Номер раст- |

Компоненты |

Концентрация |

Признак окончания измерения |

|

металл подслоя |

вора |

г/дм |

см |

|||

Цинковое |

Сталь |

21 |

Аммоний азотнокислый |

70 |

- |

Появление розового пятна контактной меди |

Медь сернокислая |

7 |

- |

||||

Кислота соляная |

- |

70 |

||||

Кадмиевое |

Сталь, медь и ее сплавы, никель |

22 |

Аммоний азотнокислый |

18 |

- |

Появление розового пятна контактной меди, |

Кислота соляная |

- |

18 |

основного металла или металла подслоя |

|||

Медь сернокислая |

2 |

- |

||||

Медное |

Сталь |

23 |

Железо хлорное |

300 |

- |

Появление розового пятна контактной |

Медь сернокислая |

100 |

- |

меди |

|||

Никель, цинк и его сплавы |

Появление основного металла |

|||||

Никелевое |

Сталь, алюминий и |

23 |

Железо хлорное |

300 |

- |

Появление розового пятна контактной |

его сплавы |

Медь сернокислая |

100 |

- |

меди или основного металла |

||

Медь и ее сплавы, титан и его сплавы |

Появление основного металла |

|||||

Хромовое |

Никель |

24 |

Кислота соляная (плотность 1,19 г/см |

- |

220 |

Появление основного металла |

Сталь |

Кислота серная (плотность 1,84 г/см |

- |

100 |

Появление розового пятна контактной меди |

||

Железо хлорное |

60 |

- |

||||

Медь сернокислая |

30 |

- |

||||

Спирт этиловый |

- |

100 |

||||

Серебряное, сплав |

Медь и ее сплавы, никель |

25 |

Калий йодистый |

250 |

- |

Появление основного металла |

серебро-сурьма (до 1 % сурьмы) |

Йод |

7 |

- |

или металла подслоя |

||

Сплав серебро- сурьма |

26 |

Калий йодистый |

250 |

- |

||

Йод |

7 |

- |

||||

Кислота азотная (плотность 1,41 г/см |

- |

150 |

||||

Сплав медь- олово (бронза) |

Сталь |

27 |

Железо II сернокислое |

25 |

- |

Появление основного металла |

Кислота азотная (плотность 1,41 г/см |

- |

100 |

||||

Кислота соляная (плотность 1,19 г/см |

- |

40 |

||||

Сплав медь- цинк (латунь) |

Сталь |

28 |

Железо хлорное |

150 |

- |

Появление черного пятна |

Кислота соляная (плотность 1,19 г/см |

- |

150 |

||||

Кислота уксусная (ледяная) |

- |

250 |

||||

Сурьма треххлористая |

15 |

- |

||||

Примечания:

1. Допускается использовать раствор 21 для контроля толщины кадмиевого покрытия.

2. Перед определением толщины хромового покрытия пассивную пленку разрушают прикосновением к поверхности покрытия цинковой палочкой, смоченной раствором 24, до получения темного пятна.

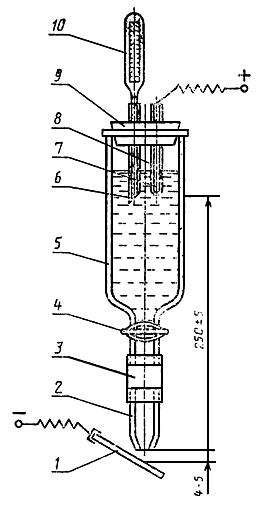

В качестве капилляра допускается применять наконечник из химически стойкого материала при обеспечении указанной скорости истечения. Постоянное давление устанавливают посредством стеклянной трубки, вставленной через пробку в горлышко воронки и имеющей отверстие для воздуха, поступающего в воронку. Нижний конец трубки должен находиться в растворе на расстоянии (250±5) мм от конца капиллярной трубки. В трубку вставляют термометр. Через пробку вставляют вторую стеклянную трубку, в закрытый конец которой впаяна платиновая проволока. Нижний конец трубки должен находиться в растворе в постоянном положении на расстоянии (250±5) мм от конца капиллярной трубки в соответствии с черт.1.

1 - деталь;

2 - капиллярная трубка; 3 - резиновая трубка; 4 - кран; 5 - капельная воронка;

6, 8 - стеклянные трубки; 7 - платиновая проволока; 9 - пробка; 10 - термометр

Черт.1

Платиновую проволоку и контролируемую деталь подключают к электрической схеме, в которую входят источник тока с регулируемым напряжением 1-3 В и внутренним сопротивлением 10-20 кОм, микроамперметр с пределом измерения 150-300 мкА и классом точности не ниже 4,0 и включатель.

Перед началом работы воронку на три четверти объема заполняют раствором, открывают кран и заполняют капиллярную трубку. Горлышко воронки закрывают пробкой, закрывают кран. Снова открывают кран и дают возможность раствору вытекать до тех пор, пока не начнется равномерное засасывание пузырьков воздуха в воронку, что указывает на установившееся в ней постоянное давление.

Деталь укрепляют в штативе (на подставке) таким образом, чтобы конец капиллярной трубки был расположен на расстоянии 4-5 мм от поверхности детали и обеспечивалось свободное стекание раствора.

Деталь должна быть электрически изолирована от металлического штатива (подставки).

При проведении измерения включают схему, одновременно открывают кран и включают секундомер. Останавливают секундомер и закрывают кран в момент отклонения стрелки измерительного прибора, которое происходит при появлении основного металла или подслоя.

3.16.3. Струйно-периодический метод

При проведении измерений применяют установку по п. 3.16.2 без электрической схемы.

Подготовку установки проводят по п. 3.16.2.

При измерении полностью открывают кран, одновременно включают секундомер и наблюдают за состоянием поверхности в месте падения струи до полного растворения покрытия. Признак окончания измерения указан в табл. 4.

Допускается прерывать измерение (закрывать кран и останавливать секундомер) при необходимости удаления продуктов растворения покрытия, при этом число секунд, в течение которых идет растворение покрытия, суммируют.

Продукты растворения покрытия удаляют фильтровальной бумагой, свернутой в виде жгута.

При измерении толщины многослойных покрытий отдельно отмечают время, затраченное на растворение каждого слоя.

Толщину покрытия в микрометрах вычисляют по формуле

(5)

(5)

где - толщина покрытия, снимаемая за 1 с, мкм;

- время, затраченное на растворение покрытия, с.

Толщины для различных покрытий в зависимости от температуры приведены в табл.5.

При расчете в формулу вводят поправочный коэффициент для следующих покрытий:

0,7 - для кадмиевого из сернокислых электролитов;

1,15 - для кадмиевого из хлористоаммонийных электролитов;

1,35 - для медного из цианистых электролитов;

1,2 - для хромового из саморегулирующихся и тетрахроматных электролитов;

1,2 - для никелевого из электролитов с блескообразователями Лимеда НБ-1, Лимеда НБ-3, Лимеда ННБ-1;

1,1 - для никелевого из сульфаминового электролита;

0,9 - для сплава медь-цинк из пирофосфатного электролита.

Относительная погрешность электроструйного и струйно-периодического методов ±10 %.

Таблица 5

Толщина |

||||||||

Темпера- |

цинкового из цианис- |

кадмиево- |

медного из серно- |

сплава медь-цинк из циа- |

никелево- |

хромового из серно- |

серебря- |

сплава серебро- сурьма из цианистых и дициа- |

12 |

0,515 |

0,190 |

0,538 |

0,443 |

0,236 |

0,066 |

0,290 |

0,210 |

13 |

0,530 |

0,195 |

0,568 |

0,470 |

0,262 |

0,075 |

0,305 |

0,216 |

14 |

0,542 |

0,201 |

0,602 |

0,498 |

0,294 |

0,083 |

0,320 |

0,224 |

15 |

0,560 |

0,207 |

0,641 |

0,526 |

0,333 |

0,094 |

0,340 |

0,236 |

16 |

0,571 |

0,211 |

0,685 |

0,560 |

0,376 |

0,101 |

0,355 |

0,248 |

17 |

0,589 |

0,217 |

0,735 |

0,594 |

0,424 |

0,109 |

0,367 |

0,260 |

18 |

0,610 |

0,223 |

0,794 |

0,629 |

0,467 |

0,120 |

0,380 |

0,272 |

19 |

0,630 |

0,229 |

0,862 |

0,664 |

0,493 |

0,131 |

0,390 |

0,285 |

20 |

0,645 |

0,235 |

0,926 |

0,699 |

0,521 |

0,139 |

0,403 |

0,295 |

21 |

0,670 |

0,241 |

0,980 |

0,734 |

0,546 |

0,147 |

0,413 |

0,310 |

22 |

0,690 |

0,247 |

1,042 |

0,768 |

0,575 |

0,156 |

0,420 |

0,320 |

23 |

0,715 |

0,253 |

1,099 |

0,802 |

0,606 |

0,164 |

0,431 |

0,325 |

24 |

0,740 |

0,260 |

1,163 |

0,836 |

0,641 |

0,169 |

0,439 |

0,345 |

25 |

0,752 |

0,265 |

1,220 |

0,870 |

0,671 |

0,174 |

0,450 |

0,360 |

26 |

0,775 |

0,272 |

1,266 |

0,900 |

0,709 |

0,178 |

0,459 |

0,370 |

27 |

0,790 |

0,279 |

1,333 |

0,934 |

0,741 |

0,184 |

0,469 |

0,382 |

28 |

0,808 |

0,286 |

1,389 |

0,968 |

0,769 |

0,188 |

0,478 |

0,395 |

29 |

0,824 |

0,294 |

1,429 |

1,000 |

0,800 |

0,193 |

0,485 |

0,410 |

30 |

0,833 |

0,302 |

1,471 |

1,030 |

0,833 |

0,196 |

0,495 |

0,420 |

Примечание. Значение для покрытий сплавом медь-олово при температуре 18-30°С равно 0,50.

3.16.4. Струйно-объемный метод

При проведении измерений применяют бюретку со стеклянным краном с ценой деления 0,1 см. К бюретке при помощи резиновой трубки присоединяют капиллярную трубку, откалиброванную, как указано в п. 3.16.2.

Деталь укрепляют в штативе (подставке), как указано в п. 3.16.2.

Измерение проводят по п. 3.16.3.

Перед началом измерения бюретку наполняют до нулевого .деления.

При измерении отмечают объем раствора, затраченный на растворение покрытия.

Толщину покрытия в микрометрах вычисляют по формуле

(6)

(6)

где - толщина покрытия, снимаемая 1 см

раствора, мкм;

- объем раствора, израсходованный на растворение покрытия, см

.

Толщины для различных покрытий в зависимости от температуры приведены в табл. 6.

Таблица 6

Толщина |

|||||

|

Температура, °С |

цинкового из цианистых, сернокислых, аммиакатных и цинкатных электролитов |

кадмиевого из цианистых электролитов |

медного из сернокислых и пирофосфатных электролитов |

сплава медь-цинк из сернокислых и пирофосфатных электролитов |

никелевого из сернокислых электролитов |

12 |

1,465 |

0,886 |

2,268 |

1,475 |

0,995 |

13 |

1,501 |

0,900 |

2,370 |

1,560 |

1,091 |

14 |

1,540 |

0,914 |

2,481 |

1,660 |

1,211 |

15 |

1,597 |

0,929 |

2,604 |

1,750 |

1,355 |

16 |

1,610 |

0,943 |

2,747 |

1,865 |

1,510 |

17 |

1,645 |

0,957 |

2,915 |

1,970 |

1,681 |

18 |

1,688 |

0,971 |

3,115 |

2,080 |

1,832 |

19 |

1,740 |

0,986 |

3,344 |

2,210 |

1,908 |

20 |

1,776 |

1,000 |

3,546 |

2,330 |

1,996 |

21 |

1,845 |

1,014 |

3,717 |

2,440 |

2,070 |

22 |

1,895 |

1,029 |

3,906 |

2,560 |

2,151 |

23 |

1,945 |

1,043 |

4,065 |

2,680 |

2,242 |

24 |

1,990 |

1,057 |

4,255 |

2,780 |

2,347 |

25 |

2,033 |

1,071 |

4,425 |

2,910 |

2,433 |

26 |

2,080 |

1,086 |

4,455 |

3,000 |

2,520 |

27 |

2,126 |

1,100 |

4,472 |

3,100 |

2,620 |

28 |

2,173 |

1,114 |

4,485 |

3,240 |

2,720 |

29 |

2,219 |

1,129 |

4,500 |

3,330 |

2,820 |

30 |

2,266 |

1,143 |

4,515 |

3,350 |

2,920 |

При расчете толщины покрытия в формулу вводят поправочный коэффициент для следующих покрытий:

1,1 - для цинкового из электролитов с блескообразователями ДХТИ-102, Ликонда ZnSR, Лимеда СЦ, Лимеда НЦ, Лимеда ОЦ;

1,2 - для цинкового из электролитов с блескообразующими добавками БЦ, НБЦ, БЦУ;

0,7 - для кадмиевого из сернокислых электролитов;

1,35 - для медного из цианистых электролитов;

1,1 - для медного из электролитов с блескообразующими добавками БС-1, БС-2, Лимеда Л-2А, ЛТИ-1,1;

1,1 - для никелевого из электролитов с блескообразующими добавками на основе 1,4-бутиндиола и сульфаминового электролита;

1,4 - для никелевого из электролитов с блескообразующими добавками на основе динатриевой соли нафталин-1,5-дисульфо-кислоты, динатриевых солей 2,6- и 2,7-нафталиндисульфокислоты;

1,1 - для сплава медь-цинк из цианистых электролитов.

При измерении толщины покрытий, полученных из электролитов с блескообразующими добавками, образовавшийся шлам следует удалить фильтровальной бумагой, свернутой в виде жгута.

При измерении толщины многослойных покрытий отдельно отмечают объем раствора, затраченный на растворение каждого слоя.

Относительная погрешность метода ±15%.

3.17. Метод капли

3.17.1. Метод основан на растворении покрытия соответствующим раствором, наносимым на поверхность каплями и выдерживаемым в течение определенного промежутка времени.

Метод применяют для однослойных и многослойных покрытий (послойно).

3.17.2. При проведении измерения на поверхность покрытия наносят из капельницы одну каплю раствора, выдерживают время, указанное в табл. 7, и насухо удаляют фильтровальной бумагой. Затем на то же место наносят вторую каплю раствора, повторяют до полного растворения покрытия.

Для предотвращения растекания раствора на поверхности детали с помощью любого химически стойкого изолирующего материала ограничивают площадку и наносят на нее каплю раствора для снятия покрытия.

Растворы, применяемые для измерения толщины покрытия, время выдержки капли и признак окончания измерения приведены в табл. 7, а их приготовление - в приложении 4.

Таблица 7

Растворы, применяемые для контроля толщины покрытий методом капли

Состав раствора |

|

||||||

Вид покрытия |

Основной металл или металл подслоя |

Номер раст- |

Компоненты |

Концентрация |

вы- |

Признак окончания измерения |

|

г/дм |

см |

капли, с |

|||||

Цинковое, кадмиевое |

Сталь, медь и ее сплавы, никель |

29 |

Медь сернокислая |

100 |

- |

60 |

Появление розового пятна |

Медное |

Сталь, никель, алюминий и его сплавы |

2 |

Ангидрид хромовый |

275 |

- |

60 |

Появление основного металла или |

Аммоний сернокислый |

110 |

- |

металла подслоя |

||||

Никелевое |

Сталь, медь и ее сплавы, алюминий и его |

23 |

Железо хлорное |

300 |

- |

30 |

Появление розового пятна |

сплавы, титан |

Медь сернокислая |

100 |

- |

||||

Хромовое |

Сталь, медь и ее сплавы, никель, цинк и его сплавы, титан |

6 |

Кислота соляная, (плотность |

- |

360 |

60 |

Появление основного металла или металла подслоя |

Оловянное, сплав олово-висмут |

Сталь, медь и ее сплавы, никель |

30 |

Железо хлорное |

75 |

- |

30 |

Появление розового пятна или металла |

Медь сернокислая |

50 |

- |

подслоя |

||||

Кислота соляная |

- |

300 |

|||||

Оловянное, сплав олово-висмут, сплав олово-свинец, сплав олово- |

сталь, медь и ее сплавы, никель |

8 |

Кислота борфтористо- |

- |

150 |

Появление основного металла или металла подслоя |

|

свинцовое |

Лимеда УПОС-2 |

100 |

- |

|

|||

31 |

Кислота борфтористо- |

- |

75 |

||||

Лимеда УПОС-2 |

50 |

- |

|||||

Сплав медь-цинк (латунь) |

Сталь |

28 |

Железо хлорное |

150 |

- |

Появление основного металла |

|

Кислоа соляная (плотность |

- |

150 |

|||||

Кислота уксусная (ледяная) |

- |

250 |

30 |

||||

Сурьма треххлористая |

15 |

- |

|||||

3.17.3. Толщину покрытия в микрометрах вычисляют по формуле

, (7)

, (7)

где - толщина покрытия, снимаемая одной каплей раствора за определенное время, мкм;

- количество капель, израсходованное на растворение покрытия.

Толщина для различных покрытий в зависимости от температуры приведена в табл.8.

При расчете толщины покрытий, полученных из электролитов с блескообразующими добавками, поправочный коэффициент не вводят.

При расчете толщины никелевого покрытия на алюминии и его сплавах, полученного электрохимическим способом с предварительной цинкатной обработкой, следует пользоваться табл. 9.

При измерении многослойных покрытий отдельно подсчитывают количество капель, израсходованных на растворение каждого слоя.

Относительная погрешность метода ±30 %.

Таблица 8

|

|||||||||||||||||

Тем- |

цинково- |

кад- мие- |

медно- |

никеле- |

хро- |

спла- |

Оловянного, сплава олово-висмут |

Сплава олово- свинец (40) |

Сплава олово- свинец (60) |

Сплава олово- цинк (70) |

Свин- цового |

||||||

аммиа- |

кислых, хло- |

пиро- |

аммо- нийных |

Раствор |

Раствор |

Раствор |

Раствор |

Раствор |

|||||||||

цинкат- |

ристо- аммо- нийных, сульфат- |

фат- |

элек- тро- литов |

8 |

30 |

31 |

8 |

31 |

8 |

31 |

8 |

31 |

8 |

31 |

|||

12 |

1,91 |

1,79 |

1,04 |

0,55 |

0,75 |

0,30 |

1,55 |

0,90 |

0,75 |

2,06 |

1,17 |

1,87 |

1,00 |

1,70 |

0,80 |

2,09 |

1,14 |

13 |

1,97 |

1,80 |

1,07 |

0,57 |

0,80 |

0,30 |

1,57 |

0,91 |

0,77 |

2,08 |

1,19 |

1,89 |

1,02 |

1,71 |

0,83 |

2,11 |

1,16 |

14 |

2,05 |

1,81 |

1,09 |

0,59 |

0,86 |

0,31 |

1,59 |

0,92 |

0,79 |

2,09 |

1,21 |

1,90 |

1,03 |

1,75 |

0,85 |

2,15 |

1,20 |

16 |

2,12 |

1,82 |

1,12 |

0,61 |

0,92 |

0,31 |

1,61 |

0,94 |

0,81 |

2,11 |

1,22 |

1,92 |

1,05 |

1,77 |

0,86 |

2,18 |

1,23 |

16 |

2,19 |

1,83 |

1,14 |

0,63 |

0,98 |

0,31 |

1,63 |

0,96 |

0,83 |

2,12 |

1,23 |

1,93 |

1,06 |

1,80 |

0,88 |

2,22 |

1,27 |

17 |

2,26 |

1,84 |

1,16 |

0,65 |

1,03 |

0,31 |

1,65 |

0,98 |

0,85 |

2,13 |

1,24 |

1,94 |

1,07 |

1,83 |

0,89 |

2,25 |

1,30 |

18 |

2,33 |

1,85 |

1,17 |

0,67 |

1,08 |

0,31 |

1,67 |

1,00 |

0,87 |

2,15 |

1,25 |

1,95 |

1,08 |

1,86 |

0,91 |

2,29 |

1,35 |

19 |

2,40 |

1,86 |

1,19 |

0,69 |

1,14 |

0,32 |

1,69 |

1,02 |

0,89 |

2,16 |

1,27 |

1,97 |

1,10 |

1,89 |

0,93 |

2,32 |

1,37 |

20 |

2,47 |

1,87 |

1,20 |

0,70 |

1,20 |

0,32 |

1,71 |

1,04 |

0,91 |

2,17 |

1,28 |

1,98 |

1,11 |

1,92 |

0,95 |

2,36 |

1,40 |

21 |

2,55 |

1,88 |

1,22 |

0,71 |

1,26 |

0,32 |

1,73 |

1,06 |

0,93 |

2,18 |

1,29 |

1,99 |

1,12 |

1,95 |

0,96 |

2,39 |

1,44 |

22 |

2,62 |

1,89 |

1,23 |

0,72 |

1,32 |

0,32 |

1,75 |

1,08 |

0,95 |

2,20 |

1,30 |

2,00 |

1,13 |

1,98 |

0,98 |

2,42 |

1,48 |

23 |

2,69 |

1,90 |

1,24 |

0,73 |

1,38 |

0,32 |

1,77 |

1,10 |

0,97 |

2,21 |

1,32 |

2,02 |

1,15 |

2,01 |

0,99 |

2,46 |

1,51 |

24 |

2,76 |

1,91 |

1,26 |

0,74 |

1,44 |

0,33 |

1,79 |

1,12 |

0,99 |

2,22 |

1,33 |

2,03 |

1,16 |

2,05 |

1,01 |

2,50 |

1,55 |

25 |

2,83 |

1,92 |

1,28 |

0,75 |

1,50 |

0,33 |

1,81 |

1,14 |

1,01 |

2,23 |

1,34 |

2,04 |

1,17 |

2,07 |

1,03 |

2,53 |

1,58 |

26 |

2,90 |

1,93 |

1,29 |

0,75 |

1,56 |

0,33 |

1,83 |

1,16 |

1,03 |

2,25 |

1,35 |

2,05 |

1,18 |

2,10 |

1,05 |

2,57 |

1,61 |

27 |

2,96 |

1,94 |

1,32 |

0,76 |

1,62 |

0,33 |

1,85 |

1,18 |

1,05 |

2,26 |

1,36 |

2,07 |

1,20 |

2,13 |

1,06 |

2,60 |

1,65 |

28 |

3,05 |

1,95 |

1,33 |

0,77 |

1,74 |

0,34 |

1,87 |

1,20 |

1,07 |

2,27 |

1,37 |

2,08 |

1,21 |

2,16 |

1,07 |

2,63 |

1,68 |

29 |

3,12 |

1,96 |

1,34 |

0,77 |

1,86 |

0,34 |

1,89 |

1,22 |

1,09 |

2,28 |

1,39 |

2,09 |

1,22 |

2,19 |

1,09 |

2,67 |

1,72 |

30 |

3,17 |

1,97 |

1,35 |

0,78 |

1,98 |

0,34 |

1,91 |

1,24 |

1,11 |

2,29 |

1,40 |

2,10 |

1,23 |

2,22 |

1,10 |

2,70 |

1,75 |

31 |

3,24 |

1,98 |

1,36 |

0,78 |

2,12 |

0,35 |

1,93 |

1,26 |

1,13 |

2,31 |

1,42 |

2,11 |

1,24 |

2,25 |

1,11 |

2,75 |

1,78 |

32 |

3,32 |

1,99 |

1,36 |

0,80 |

2,33 |

0,35 |

1,95 |

1,27 |

1,15 |

2,32 |

1,44 |

2,12 |

1,25 |

2,28 |

1,13 |

2,79 |

1,82 |

33 |

3,40 |

2,00 |

1,36 |

0,80 |

2,37 |

0,36 |

1,97 |

1,29 |

1,17 |

2,34 |

1,45 |

2,14 |

1,26 |

2,31 |

1,15 |

2,84 |

1,85 |

34 |

3,48 |

2,01 |

1,37 |

0,82 |

2,40 |

0,36 |

2,00 |

1,31 |

1,19 |

2,36 |

1,46 |

2,15 |

1,28 |

2,35 |

1,17 |

2,89 |

1,89 |

35 |

3,55 |

2,02 |

1,37 |

0,82 |

2,50 |

0,36 |

2,03 |

1,33 |

1,22 |

2,37 |

1,47 |

2,17 |

1,30 |

2,39 |

1,20 |

2,92 |

1,93 |

Примечания:

1. При толщине никелевого покрытия менее 3 мкм каплю раствора выдерживают на поверхности покрытия в течение 15 с. Одна капля при температуре 18-30°С снимает за 15 с 0,3 мкм никеля.

2. При увеличении содержания олова в покрытии сплавами олово-свинец (40) и олово-свинец (60) на каждый один процент олова уменьшают на 0,001.

3. При уменьшении содержания олова в покрытии сплавом олово-цинк (70) на 10% уменьшают на 0,075.