5.1 Основной целью подготовки поверхности является удаление с нее веществ, препятствующих окрашиванию и ускоряющих коррозионные процессы, а также получение поверхности, обеспечивающей требуемую адгезию с металлической подложкой лакокрасочного покрытия.

5.2 Подготовка поверхности состоит из ряда операций, первой из которых является очистка от загрязнений. Очистку допускается проводить механическими, химическими (при помощи питьевой воды, растворителей, химических продуктов), термическими (пламенем или отжигом) методами. Методы удаления загрязнений приведены в приложении Б.

5.3 Химические методы подготовки поверхности в основном используют на предприятиях автомобилестроения, машиностроения, приборостроения, производства бытовой техники и др. Механические методы подготовки поверхности используют при окрашивании крупногабаритных металлоконструкций в строительстве, нефте- и газодобывающей промышленности, судостроении и судоремонте, энергетике, городском хозяйстве и т.д.

5.4 При выборе метода подготовки поверхности учитывают исходное состояние поверхности, условия эксплуатации, материал и характеристики изделия.

5.5 Для придания поверхности дополнительной коррозионной стойкости после очистки проводят специальную химическую подготовку поверхности: фосфатирование, хроматирование, пассивирование. В результате химической подготовки поверхности формируются неорганические неметаллические покрытия, повышающие адгезию и срок службы последующего лакокрасочного покрытия.

Принципиальные схемы технологических процессов подготовки поверхности к окрашиванию приведены в таблице 3.

Таблица 3 - Принципиальные технологические схемы подготовки поверхности металлов

Обезжи- ривание |

Фосфати- рование |

|||||||||||||

|

Номер схемы подго- товки повер- хности |

раст- |

вод- ным раст- вором |

Одновре- менное обезжи- ривание и трав- ление |

Про- мыв- |

Одновре- менное обезжи- ривание и аморфное фосфати- рование |

аморф- ное |

кри- стал- личес- кое |

Анод- ное окис- ление |

Хро- мати- рова- ние |

Хими- ческое окси- диро- вание |

Про- мыв- |

На- полне- ние и про- питка |

Пас- сиви- рова- ние |

Суш- ка |

1 |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2 |

- |

+ |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

3 |

- |

+ |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

4 |

- |

+ |

- |

+ |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

5 |

- |

+ |

- |

+ |

- |

- |

+ |

- |

- |

- |

+ |

- |

+ |

+ |

6 |

- |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

7 |

- |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

+ |

- |

+ |

+ |

8 |

- |

+ |

- |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

- |

+ |

9 |

- |

+ |

- |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

10 |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

- |

+ |

11 |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

12 |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

13 |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

14 |

- |

+ |

- |

+ |

+ |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

15 |

- |

+ |

- |

+ |

+ |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

16 |

- |

+ |

- |

+ |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

+ |

17 |

- |

+ |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

+ |

18 |

- |

+ |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

+ |

- |

+ |

19 |

- |

- |

+ |

+ |

- |

- |

- |

- |

+ |

- |

+ |

- |

- |

+ |

20 |

- |

- |

+ |

+ |

- |

- |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

21 |

- |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

- |

- |

+ |

22 |

- |

+ |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

Примечания | ||||||||||||||

5.6 Конкретную технологическую схему химической подготовки поверхности, обеспечивающую необходимое качество подготовки поверхности, выбирают по таблице 4 в зависимости от условий эксплуатации, материала и характеристики изделия.

Таблица 4 - Выбор технологической схемы химической подготовки поверхности в зависимости от условий эксплуатации, материала и характеристики поверхности изделия

Условия эксплуатации по ГОСТ 9.104 |

Изделие |

Номер схемы по таблице 3 или вид обработки |

|

Материал |

Характеристика |

||

У1, ХЛ1, УХЛ1, Т1, ОМ1, В1, В2, В5, О1 |

Металлы 1-й и 2-й групп |

Из холоднокатаного металла. |

4-7 |

У1, У2, ХЛ3, УХЛ2, Т2, ОМ3, В3, Т3, О1 |

Из горячекатаного металла с предварительно удаленной окалиной толщиной до 2 мм |

4-11, 15 |

|

У3, УХЛ3, УХЛ4 |

1-15 |

||

У1, ХЛ2 |

Крупногабаритное |

Пароструйная обработка по таблице Б.1 (приложение Б) |

|

УХЛ3, УХЛ4 |

1, 2 или по таблице Б.1 (приложение Б) |

||

У1, ХЛ1, УХЛ1, Т2, ОМ3 |

Из стального и чугунного литья, поковок и горячих штамповок |

1, 2 |

|

У1, ХЛ1, Т1, О1, ОМ1, В1 |

Из стального и чугунного литья толщиной свыше 2 мм |

4, 6, 9, 11, 14, 15 |

|

В1, В2, В3, В5 |

Частично окрашенное: |

1, 3, 12-15 |

|

окрашенная часть |

2 |

||

Т1, У1, ХЛ1, УХЛ1 |

Воспринимающее вибрационные нагрузки |

9-11, 14, 15 |

|

В1, В2, В3, В5 |

Крупногабаритное, окрашиваемое на период консервации |

1, 2 |

|

В1, В2, В3, В5 |

Металлы 3-й группы и цветные металлы |

Частично окрашенное |

1, 2 |

У1, ХЛ1, ХЛ2, УХЛ1, Т1, ОМ1,ОМ2, О1, В1, В2, В5 |

Все виды изделий |

4-7, 19-22 |

|

У1, У2, ХЛ3, УХЛ2, Т1, Т2, ОМ3, В3, УХЛ4 |

Горяче- и электрооцин- кованная сталь |

4-8, 11-15, 19-22 |

|

У1, ХЛ1, ХЛ2, УХЛ1, Т1, Т2, ОМ1, ОМ2, В1, В2, В5 |

Алюминий и его сплавы |

Все виды изделий |

11, 16-22 |

У2, УХЛ2 |

10-11, 17-22 |

||

У3, ХЛ3, УХЛ3, Т3, О3, ОМ3, В3, УХЛ4 |

3, 10-11, 16-22 или |

||

Т1, У1, ХЛ1, УХЛ1, О1, В2, В5, ОМ1, ОМ2 |

Алюминиевые литейные сплавы |

16-22 |

|

В1, В2, В3, В5 |

Любые металлы |

Полностью окрашенное |

1-2 |

У1, ХЛ1, УХЛ1, Т1, Т2, ОМ1, ОМ2, В5 |

Титановые сплавы |

Все виды изделий |

1-3 |

У1, ХЛ1, Т1, Т2, О1, ОМ1, ОМ2, В5, Т3, О4 |

Медь и медные сплавы |

1-3 |

|

Т1, Т2, ХЛ1, У1, УХЛ1, ОМ1, В1, У2, ХЛ2, ОМ2, В5, В3, УХЛ4 |

Алюминиевые литейные сплавы |

4-7, 19-22 или |

|

Цинковые сплавы |

1-22 |

||

У1, У2, ХЛ2, УХЛ1, Т3, ОМ3, УХЛ4 |

Цветные металлы и их сплавы |

1-3 |

|

Т1, У1, О1, М1 |

Листовой металл 1-й группы с плотно сцепленной прокатной окалиной |

Из металла толщиной более 2 мм |

1-3 |

Примечания | |||

5.7 В соответствии с конструктивными особенностями, назначением и другой спецификой изделий допускается по согласованию с заказчиком и разработчиком изделия применение схем подготовки поверхности, приведенных в таблице 3, в условиях эксплуатации, не предусмотренных для конкретных схем, указанных в таблице 4.

5.8 Подготовку поверхности изделий, эксплуатируемых в особых средах по ГОСТ 9.032, проводят так же, как для условий эксплуатации У1, ХЛ1, УХЛ1, Т1, Т2, ОМ1, ОМ2, В5, О1.

5.9 Окончательный выбор технологической схемы подготовки поверхности осуществляют с учетом требований таблицы 4 и таких факторов, как совместимость и требуемый срок службы выбранной системы лакокрасочного покрытия, наличие соответствующего оборудования, доступность поверхности и т.д.

5.10 Подготовка поверхности - многостадийный процесс. На сложных изделиях при переходе от одной стадии обработки к следующей остается некоторое количество рабочего раствора. Для правильного корректирования состава рабочего раствора необходимо учитывать это количество, которое часто имеет значимую величину. Ориентировочные количества остающегося на поверхности раствора в зависимости от группы сложности приведены в таблице 5.

Таблица 5 - Количество остающегося на поверхности раствора в зависимости от группы сложности изделия

Форма изделия по ГОСТ 9.410 |

Группа сложности изделия |

Количество остающегося раствора, см |

Простая |

1 |

50 |

Средняя |

2 |

150 |

Сложная |

3 |

300 |

Примечание - При обработке поверхности особо мелких изделий в корзинах или в барабанах количество остающегося на поверхности раствора приравнивают к количеству, установленному для нижестоящей группы сложности изделий. | ||

5.11 Обезжиривание

Обезжиривание проводят при помощи питьевой воды, растворителей и щелочных средств. Виды обработки и последовательность выполнения операций обезжиривания приведены в таблице 6.

Таблица 6 - Принципиальные технологические схемы обезжиривания

Способ обработки |

||||||||

растворителем |

водным раствором |

|||||||

Щелочной раствор |

||||||||

|

Вид загрязнения |

Номер схемы обез- жири- вания |

Обработка горячей водой темпе- |

Нагре- |

Погру- жение или распы- ление |

Выдер- |

Эмуль- сион- ный состав |

в одной ванне |

последо- |

Наличие тонких слоев минеральных масел, смешанных с пылью, смазок, смазочно-охлаждающих эмульсий, смешанных с металлической стружкой и пылью |

1 |

- |

- |

+ |

- |

- |

- |

- |

2 |

- |

- |

- |

+ |

- |

- |

- |

|

3 |

- |

- |

- |

- |

- |

+ |

- |

|

4 |

- |

- |

+ |

+ |

- |

- |

+ |

|

5 |

+ |

- |

- |

- |

- |

+ |

- |

|

6 |

- |

- |

- |

- |

- |

- |

+ |

|

Наличие толстых слоев кон- сервационных смазок и масел |

7 |

- |

+ |

+ |

- |

- |

- |

- |

8 |

+ |

- |

- |

- |

- |

+ |

- |

|

9 |

- |

+ |

- |

- |

- |

- |

+ |

|

10 |

- |

- |

+ |

+ |

- |

- |

- |

|

11 |

- |

- |

- |

- |

- |

- |

+ |

|

12 |

+ |

- |

- |

- |

- |

- |

+ |

|

Наличие графитовых смазок, нагаров, шлифовальных и полировальных паст |

13 |

- |

- |

+ |

+ |

- |

+ |

- |

14 |

- |

- |

+ |

- |

- |

+ |

- |

|

15 |

- |

- |

- |

- |

+ |

+ |

- |

|

16 |

- |

- |

- |

- |

+ |

- |

+ |

|

17 |

- |

- |

- |

- |

+ |

- |

- |

|

18 |

+ |

- |

- |

- |

+ |

+ |

- |

|

Примечание - Знак "+" означает, что данную операцию проводят, знак "-" - не проводят. | ||||||||

5.11.1 Обезжиривание питьевой водой

Метод заключается в подаче струи питьевой воды на очищаемую поверхность. Давление воды зависит от удаляемых загрязнений, таких как водорастворимые материалы, рыхлый слой ржавчины и старые лакокрасочные покрытия со слабой адгезией, и должно быть не более 70 МПа. Удаление масла, смазки и т.п. проводят водой температурой не ниже 70 °С. Если в процессе обезжиривания используются поверхностно-активные вещества, необходима последующая промывка поверхности чистой питьевой водой.

5.11.2 Пароструйная обработка

5.11.2.1 Пароструйную обработку проводят пароводяной смесью температурой 130 °С - 140 °С и давлением 0,9-3,0 МПа.

5.11.2.2 При впрыскивании в пароводяную струю моющего концентрата проводят пароструйное обезжиривание металлической поверхности.

5.11.2.3 При впрыскивании в пароводяную струю концентрата для одновременного обезжиривания и фосфатирования проводят одновременное обезжиривание и аморфное фосфатирование металлической поверхности.

5.11.2.4 После пароструйной обработки, проводимой с применением химических средств, изделия промывают питьевой водой и сушат.

5.11.2.5 Допускается для изделий, окрашиваемых жидкими красками и эксплуатирующихся в условиях ХЛ3, Т3, У3, УХЛ3, УХЛ4, ОМ3 по ГОСТ 9.104, после пароструйной обработки не проводить последующие промывку и сушку, если это не приводит к ухудшению защитных свойств лакокрасочных покрытий.

5.11.3 Обезжиривание растворителями

5.11.3.1 В качестве растворителей для обезжиривания поверхности используют трихлорэтилен стабилизированный, тетрахлорэтилен (перхлорэтилен), уайт-спирит (нефрас-С4-155/200), нефрас-С 50/170.

5.11.3.2 Обезжиривание хлорированными растворителями проводят при наличии оборудования, позволяющего регенерировать отработанные растворители.

5.11.3.3 Не допускается обрабатывать трихлорэтиленом:

- изделия, смоченные водой или водными растворами;

- изделия из алюминия и его сплавов, содержащие большое количество стружки или имеющие небольшую толщину (менее 0,5 мм);

- изделия из титана и его сплавов, используемые в авиастроении.

5.11.3.4 Водородный показатель рН водной вытяжки трихлорэтилена - не менее 6. При использовании нестабилизированного трихлорэтилена в него добавляют стабилизатор СТАТ-1 в количестве 5-10 кг/м или 0,01 кг/м

одного из следующих веществ: триэтиламин, монобутиламин, уротропин.

5.11.3.5 Обезжиривание растворителями может проводиться как в сочетании с другими методами обезжиривания в технологическом процессе, так и самостоятельно.

В таблице 7 приведены способы обработки и технологические режимы обезжиривания растворителем при удалении различных видов масляных загрязнений.

Таблица 7 - Технологические режимы обезжиривания растворителями

Наименование растворителя |

Темпе- |

Давление жидкости, |

Продолжительность |

||

погру- |

распы- |

в парах раство- |

|||

Трихлорэтилен |

20±5 |

- |

1-5 |

- |

- |

Тетрахлорэтилен |

121±5 |

- |

- |

- |

2-3 |

Трихлорэтилен стабилизированный по ГОСТ 9976 |

15-40 |

0,05-0,30 |

- |

1-2 |

- |

Трихлорэтилен стабилизированный по ГОСТ 9976 |

87±5 |

- |

- |

- |

2-3 |

Уайт-спирит по ГОСТ 3134 |

20±5 |

- |

1-5 |

- |

- |

Нефрас-С 50/170 по ГОСТ 8505 |

20±5 |

- |

1-5 |

- |

- |

5.11.3.6 Массовая концентрация масел в растворителях, предназначенных для обработки методом выдержки в парах растворителя, - не более 600 кг/м, для обработки методами погружения и распыления перед сушкой - 2 кг/м

.

5.11.3.7 При небольших объемах производства допускается ручная обработка поверхности ветошью, смоченной уайт-спиритом или нефрасом-С 50/170. Ветошь необходимо менять как можно чаще.

5.11.4 Обезжиривание эмульсионными составами

5.11.4.1 Эмульсионные составы применяют, в основном, для обезжиривания металлических поверхностей со второй степенью загрязнения при наличии графитовых смазок, нагаров, шлифовальных и полировальных паст. Технологические режимы обработки эмульсионными составами приведены в таблице 8.

Таблица 8 - Технологические режимы обработки эмульсионными составами

Материал обраба- |

Массовая концентрация |

Водо- |

Темпе- |

Давление жидкости при обработке методом распыления, МПа (кгс/см |

Продолжительность обработки, мин |

|

погружением |

распылением |

|||||

Все металлы |

Любой эмульсионный состав |

8,2-10,0 |

15-70 |

0,1-0,2 |

5-20 |

1-2 |

5.11.4.2 При ухудшении качества обезжиривания необходимо заменить эмульсионный раствор. Необходимость такой замены определяют экспериментально для каждого конкретного технологического процесса.

5.11.4.3 Эмульсионные обезжиривающие растворы применяют при наличии оборудования для нейтрализации и обезвреживания отработанных растворов.

5.11.5 Обезжиривание щелочными водными растворами

5.11.5.1 Обезжиривание металлов проводят определенной маркой технического моющего средства (далее - ТМС), выбранного в соответствии с применяемым технологическим процессом и удовлетворяющего требованиям качества обезжиривания, установленного для данного процесса.

5.11.5.2 При подготовке поверхности крупногабаритных изделий сложного профиля, ремонтной подготовки поверхности, подкрашивании изделий в сборе и др. обезжиривание проводят с помощью щеток или протирочного материала, смоченных уайт-спиритом или водными растворами ТМС.

Для подготовки поверхности применяют щетки и протирочный материал, не оставляющие следов (рисок, частичек ворса, материала и др.) на обрабатываемой поверхности.

5.11.5.3 При применении водных щелочных растворов перед окрашиванием необходимо промыть изделие питьевой водой и высушить обезжиренную поверхность, если после этого не проводят другие операции подготовки поверхности.

5.11.5.4 Щелочной водный раствор периодически очищают от масла и металлических загрязнений.

5.11.5.5 Массовая концентрация масел в водных щелочных растворах, предназначенных для обработки методами погружения и распыления, - не более 2 кг/м.

5.11.5.6 Режимы и параметры щелочных водных растворов приведены в таблицах В.1, В.2 (приложение В), методы контроля и корректирования - в приложении Д.

5.12 Очистка от окалины, ржавчины и тяжелых загрязнений

5.12.1 Очистку поверхности от окалины и ржавчины проводят механическим, термическим или химическим способом. Очистку поверхности от тяжелых загрязнений (сварочного шлака, литейного пригара, оплавленных флюсов, шлифовальной пасты, остатков формовочной смеси, старых лакокрасочных покрытий и др.) проводят механическим способом.

5.12.2 Состояние исходной поверхности металла оценивают по таблице 2. Выбор степени очистки поверхности металлов 1-й и 2-й групп от окалины и ржавчины в зависимости от условий эксплуатации проводят по таблице 9.

Таблица 9 - Степень очистки поверхности металлических изделий от окалины и ржавчины в зависимости от условий эксплуатации

Обозна- чение степени очистки |

Характеристика очищенной поверхности |

Обозначение условий эксплуатации лакокрасочных покрытий по ГОСТ 9.104 |

Характеристика обрабатываемых изделий |

1 |

При осмотре с шестикратным увеличением окалина и ржавчина не обнаружены |

У1, УХЛ1, ХЛ1, Т1, О1, ОМ1, ОМ2, В5 |

Изделия из 1-й и 2-й групп металлов, подлежащие окрашиванию по 1-му и 2-му классам по ГОСТ 9.032 |

2 |

При осмотре невооруженным глазом не обнаружены окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои |

У1, У2, УХЛ1, УХЛ2, ХЛ1, ХЛ2, Т1, Т2, Т3, О1, ОМ1, ОМ2, ОМ3, В5 |

Изделия из 1-й и 2-й групп металлов, подлежащие фосфатированию и окрашиванию |

3 |

Не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалина занимает не более 10% площади пластины размером 25х25 мм |

У1, У2, УХЛ1, У3, УХЛ2, УХЛ3, УХЛ4, ХЛ1, ХЛ2, ХЛ3, Т2, Т3 |

Изделия из чугуна и стального литья, поковок и горячих штамповок, прокат и изделия сложной формы |

4 |

С поверхности удалены ржавчина и отслаивающаяся окалина |

УХЛ4 |

Труднодоступные места крупногабаритных изделий сложной формы из металла толщиной не менее 4 мм |

Примечания | |||

5.12.3 Поверхности изделий со степенью очистки 4 (таблица 9) окрашиванию не подлежат.

5.12.4 Выбор способа очистки поверхности металлов 1-й и 2-й групп от окалины и ржавчины, обеспечивающего требуемую степень очистки, проводят по таблице 10.

Таблица 10 - Максимальная степень очистки от окалины и ржавчины при использовании различных методов

Способ очистки |

Степень очистки |

Пример применения |

|||

A |

B |

C |

D |

||

Травление |

1 |

2 |

1 |

1 |

Обработка изделий любой формы. Удаление окалины и ржавчины из труднодоступных мест (карманов, отверстий, пазов и т.п.) |

Струйная обработка |

1 |

2 |

1 |

1 |

Обработка крупногабаритных изделий (зачистка сварных швов, удаление продуктов коррозии и т.п.), местное удаление окалины, ржавчины или старых лакокрасочных покрытий перед ремонтным окрашиванием |

Механизированная очистка (вращающимися щетками, пневматическими молотками, с использованием шлифовальных шкурок и др.) |

2 |

4 |

3 |

3 |

То же |

Механическая очистка ручным инструментом |

3 |

4 |

4 |

3-4 |

" |

Примечание - Очистка вручную допускается при наличии на поверхности легкой ржавчины или следов коррозии. При этом достигается 1-я или 2-я степень очистки от оксидов. | |||||

5.12.5 Если срок службы применяемой системы лакокрасочного покрытия, например в результате абразивного износа, разрушающего воздействия веществ и т.п., меньше срока, установленного для этой системы в любых климатических условиях, допускается по согласованию с заказчиком и разработчиком изделия проводить окрашивание поверхности со степенью очистки 4.

5.12.6 Для изделий из металла толщиной 4 мм и более, эксплуатируемых в условиях В5 по ГОСТ 9.104, срок службы которых в результате абразивного износа и разрушающего воздействия агрессивных сред не более 12 мес, допускается окрашивать поверхности со степенями очистки от оксидов 3 и 4 с применением технологических схем подготовки поверхностей 1-3 по таблице 3, а также применять грунтовки-преобразователи ржавчины или преобразователи ржавчины.

5.12.7 Механическая очистка поверхности

5.12.7.1 Механическую очистку поверхности изделий проводят при помощи ручного и механизированного инструментов, специального оборудования, а также методами струйной абразивной и струйной водной обработок.

5.12.7.2 Ручную очистку проводят с использованием проволочных щеток, шпателей, скребков, абразивных шкурок, молотков для скалывания ржавчины.

5.12.7.3 Механизированную очистку проводят с использованием вращающихся проволочных щеток, различного типа шлифовальных приспособлений, отбойных молотков, игольчатых пистолетов.

Участки поверхности, недоступные для обработки механизированным инструментом, подготавливают вручную. Очистку проводят так, чтобы отсутствовали какие-либо повреждения или дефекты поверхности (риски, вмятины и т.п.).

5.12.7.4 Сухая абразивная струйная очистка

Центробежную абразивную струйную очистку проводят на неподвижных установках или в передвижных устройствах струйной очистки, в которых абразив поступает сначала на вращающиеся колеса или лопасти, а затем равномерно с большой скоростью разбрасывается на очищаемую поверхность.

Абразивная струйная очистка сжатым воздухом осуществляется путем подачи абразива в поток воздуха, подаваемого с высокой скоростью из сопла на очищаемую поверхность. Абразив может быть впрыснут в воздушный поток из сосуда, находящегося под давлением, или увлечен воздушным потоком в процессе засасывания из сосуда, не находящегося под давлением. В воздушно-абразивный поток допускается добавлять небольшое количество воды для устранения пыли в диапазоне размера взвешенных частиц менее 50 мкм. Расход воды составляет 15-25 дм/ч.

Абразивную струйную очистку при помощи вакуума или всасывающей головки проводят с тем отличием, что сопло встроено во всасывающую головку, которая герметично закреплена на стальной поверхности и предназначена для сбора отработанного абразива и загрязнений. Воздушно-абразивный поток может быть затянут на поверхность также при использовании пониженного давления во всасывающей головке.

5.12.7.5 Влажная абразивная струйная очистка

Влажная абразивная струйная очистка со сжатым воздухом осуществляется аналогично струйной очистке со сжатым воздухом с добавлением жидкости (обычно питьевой воды), в результате чего поверхность очищают путем воздействия на нее потока воздуха, питьевой воды и абразива.

Суспензионная струйная очистка заключается в подаче смеси мелких абразивных частиц с жидкостью при помощи насоса или сжатого воздуха на очищаемую поверхность.

Струйную очистку жидкостью под давлением проводят при помощи потока жидкости (обычно - питьевой воды) с абразивом, который через сопло направляют на очищаемую поверхность. Поток представляет собой жидкость, находящуюся под давлением, а количество добавленных абразивов, как правило, меньше, чем при влажной абразивной струйной очистке сжатым воздухом. Абразив вводят либо в сухом виде (при помощи воздуха или без него), либо в виде жидкой пасты.

Струйная очистка со сметанием представляет собой частный случай использования струйной очистки и предназначена для очистки органических и металлических покрытий или для придания им шероховатости при удалении поверхностного слоя. Струйную очистку со сметанием проводят таким образом, чтобы покрытие с сильным сцеплением, находящееся под первым слоем, не было бы пробито и сорвано с оголением подложки при столкновении с абразивом. Требуемые условия очистки поверхности согласовываются между заинтересованными сторонами. Как правило, для струйной очистки со сметанием используют струю воздуха низкого давления и мелкий абразивный порошок.

Точечная струйная очистка представляет собой обычную форму струйной очистки сжатым воздухом, когда обработке на поверхности подвергаются только отдельные точки (например, пятна ржавчины или сварки).

Водная струйная очистка заключается в подаче струи питьевой воды под давлением на очищаемую поверхность. Давление воды зависит от удаляемых загрязнений, таких как водорастворимые вещества, рыхлая ржавчина и старые лакокрасочные покрытия с плохой адгезией. Если в процессе очистки в воду добавляют поверхностно-активные вещества, то необходима последующая промывка поверхности питьевой водой.

Обычно используют следующие методы водной струйной очистки:

- очистка струей питьевой воды с высоким давлением (70-170 МПа);

- очистка струей питьевой воды со сверхвысоким давлением (свыше 170 МПа).

5.12.7.6 Газопламенная очистка

Поверхность обжигают пламенем кислородно-ацетиленовой горелки. Окалину и ржавчину удаляют путем воздействия на них струи огня и высокой температуры. После очистки пламенем поверхность обрабатывают при помощи проволочных щеток с механическим приводом и перед окрашиванием дополнительно очищают от пыли и рыхлых загрязнений. Газопламенную очистку применяют при толщине металла не менее 6 мм.

5.12.7.7 Для струйной абразивной обработки применяют чугунную или стальную дробь по ГОСТ 11964 или шлифовальные материалы по ГОСТ 3647.

Струйную абразивную обработку проводят при толщине металла не менее 3 мм.

Допускается струйная абразивная обработка тонкостенных изделий, если при этом не нарушается их геометрическая форма.

5.12.7.8 Изделия из коррозионно-стойких сталей после очистки шлифовальным материалом подвергают травлению для удаления металлической пыли.

При использовании неметаллических абразивов травление не применяют.

5.12.7.9 После механической обработки проводят обдув поверхности сжатым воздухом по ГОСТ 9.010.

5.12.7.10 При влажной абразивной струйной очистке используют смесь абразива с водой в соотношении от 1:2 до 1:6.

5.12.7.11 Для предотвращения коррозии черных металлов в гидроабразивную суспензию вводят один из компонентов, приведенных в таблице 11.

Таблица 11 - Ингибиторы коррозии для влажной струйной абразивной очистки

Наименование ингибитора |

Массовая концентрация, кг/м |

Танин |

20,0-30,0 |

Двухромовокислый калий (натрий) по ГОСТ 4220 |

0,5-1,0 |

Кальцинированная сода по ГОСТ 5100 |

1,5-2,5 |

Азотистокислый натрий по ГОСТ 4197 |

2,0-10,0 |

Примечание - Если после влажной струйной абразивной очистки не предусмотрена последующая химическая подготовка поверхности, то перед окрашиванием необходимо промыть поверхность питьевой водой. При использовании в качестве ингибиторов соединений хрома промывание допускается не проводить. | |

5.12.8 Травление

5.12.8.1 Составы растворов и режимы травления черных и цветных металлов приведены в ГОСТ 9.305 и в таблице В.3 (приложение В).

5.12.8.2 Составы растворов корректируют путем добавления травильного концентрата или соответствующих компонентов.

5.12.8.3 Допустимые массовые концентрации солей железа в травильных растворах приведены в таблице 12.

Таблица 12 - Допустимые концентрации солей железа в травильных растворах

Наименование соли железа |

Допустимые массовые концентрации, кг/м |

|

погружением |

распылением |

|

150-180 |

250-300 |

|

Хлористое по ГОСТ 4147 |

200-220 |

300-380 |

Фосфорнокислое |

20-25 |

15-18 |

5.12.8.4 Для удаления окалины и ржавчины с поверхности крупногабаритных изделий из металлов 1-й и 2-й групп применяют травильную пасту, которую наносят шпателем, штукатурными лопатками или пастопультом и выдерживают в течение 1-6 ч, после чего поверхность промывают водой и на 0,5-1,0 ч наносят пассивирующую пасту, затем поверхность промывают и высушивают.

5.12.8.5 Составы травильной и пассивирующей паст приведены в таблице В.4 (приложение В).

5.12.8.6 При подготовке поверхности изделий, предназначенных для условий эксплуатации У1, У2, У3, УХЛ4, при невозможности применения струйно-абразивного метода очистки или других методов, обеспечивающих требуемые свойства покрытия, для поверхностей со степенью окисления А применяют грунтовки - преобразователи ржавчины.

5.12.8.7 Толстые слои окалины и ржавчины с изделий из черных металлов сложной формы удаляют погружением изделия в расплав гидроокиси натрия температурой 420 °С - 480 °С или в расплав смеси гидроокиси натрия и азотнокислого натрия температурой 450 °С - 500 °С в соотношении 3:1 на 10-45 мин. При этом операцию обезжиривания не проводят. Допускается применять другие методы, обеспечивающие требуемую степень очистки поверхности от оксидов.

5.12.8.8 Составы для одновременного обезжиривания и травления и режимы обработки приведены в таблице В.5 (приложение В).

5.13 Химическая активация металлической поверхности перед фосфатированием

5.13.1 Химическую активацию проводят после очистки поверхности от оксидов, масляных и иных загрязнений перед операцией кристаллического цинкфосфатирования с целью обеспечения постоянного качества фосфатного покрытия, получения фосфатных покрытий с мелкокристаллической структурой, уменьшения массы фосфатного покрытия на единицу поверхности, снижения расхода фосфатирующих концентратов.

5.13.2 Титановые активаторы АФ-1, АФ-4, АП-4 представляют собой порошкообразные продукты. Активаторы вводят в ванну промывки перед фосфатированием или в ванну обезжиривания в зависимости от имеющегося оборудования. Введение активатора в ванну обезжиривания эффективно только при использовании метода распыления. Предпочтительнее активатор добавлять во вторую ванну обезжиривания.

5.13.3 Перед введением в ванну промывки активирующие составы растворяют в дистиллированной (деминерализованной) воде согласно требованиям таблицы Г.1 (приложение Г).

5.13.4 Режимы обработки активирующими растворами приведены в таблице В.6 (приложение В).

5.13.5 В связи с тем, что растворы титановых активаторов АФ-1, АФ-4, АП-4 склонны к коагуляции, активирующие растворы необходимо периодически обновлять. Контроль и корректирование активирующих растворов приведены в приложении Д.

5.13.6 Замену активирующего раствора проводят при ухудшении качества фосфатного покрытия (увеличение размера кристаллов и массы слоя), но не реже одного раза в две недели.

5.13.7 Расход активирующего состава определяют производственными условиями и уточняют после испытаний на конкретном оборудовании для подготовки поверхности.

5.14 Фосфатирование

5.14.1 При подготовке к окрашиванию на металлической поверхности могут быть сформированы фосфатные покрытия двух типов: кристаллические (цинкфосфатные) или аморфные (железофосфатные).

Цинкфосфатные покрытия формируются в растворах на основе однозамещенного фосфата цинка, которые также могут содержать катионы никеля, марганца, кальция и т.д.

Железофосфатные покрытия формируются в растворах на основе однозамещенных фосфатов щелочных металлов или аммония.

5.14.2 Фосфатирование применяют главным образом для обработки черных металлов, а также цинка, алюминия, кадмия. Характеристики фосфатируемости металлов приведены в таблице Д.1 (приложение Д).

5.14.3 Перед фосфатированием поверхность очищают от окалины, ржавчины, жиров, масел, отпечатков пальцев и других посторонних веществ методами, совместимыми с предусматриваемым способом фосфатирования, и тщательно промывают.

5.14.4 Перед кристаллическим фосфатированием необходимо отказаться от методов и материалов очистки поверхности, способствующих формированию крупнокристаллической структуры и увеличению массы фосфатного покрытия. С этой целью не рекомендуется применять сильно щелочные ТМС (рН свыше 12). Если для удаления окалины и ржавчины проводилась операция травления кислотами, то перед фосфатированием необходимо проводить нейтрализующую промывку и химическую активацию по 5.13.

5.14.5 Перед окрашиванием методами катодного или анодного электроосаждения, а также перед окрашиванием порошковыми красками перед операцией цинкфосфатирования необходимо провести химическую активацию по 5.13.

5.14.6 С целью увеличения коррозионной стойкости фосфатные покрытия обрабатывают специальными пассивирующими средствами.

5.14.7 Основные типы фосфатных покрытий и их характеристики приведены в таблице 13.

Таблица 13 - Характеристики конверсионных фосфатных покрытий

Тип и компоненты фосфатирующего состава |

Тип конверсионного покрытия |

Внешний вид фосфатного покрытия |

Масса фосфатного покрытия |

|||

черные металлы |

алюми- |

цинк |

кадмий |

|||

Классический (Zn |

Цинкфосфат, цинкжелезофосфат |

Цвет от светло-серого |

1,5-9,0 |

1,5-9,0 |

1,5-5,0 |

1,5-9,0 |

С низким цинком (Zn |

1,5-5,0 |

1,5-5,0 |

1,5-5,0 |

1,5-5,0 |

||

Трикатионный (Zn |

Цинкфосфат, цинкжелезофосфат, цинкмарганецфосфат |

1,5-5,0 |

1,5-5,0 |

1,5-5,0 |

1,5-5,0 |

|

Аморфный (Na |

Фосфат обрабатываемого металла плюс окислы железа в случае обработки черных металлов |

Цвет радужный от светло-желтого до серо-голубого; аморфный |

0,1-1,0 |

Менее 0,3 |

0,1-1,0 |

- |

5.14.8 Рекомендации по фосфатированию для обеспечения хороших физико-механических свойств и повышения коррозионной стойкости лакокрасочных покрытий приведены в таблице 14.

Таблица 14 - Рекомендации по фосфатированию для обеспечения хороших физико-механических свойств и повышения коррозионной стойкости лакокрасочных покрытий

Обрабатываемый металл |

Тип фосфатирующего состава |

Масса фосфатного покрытия, г/м |

Область применения |

Черные металлы 1-й и 2-й групп, цинк, алюминий, кадмий |

Классический, с низким цинком, трикатионный |

1,5-5,0 |

Перед окрашиванием жидкими лакокрасочными материалами |

Аморфный |

0,1-1,0 |

||

С низким цинком, трикатионный |

1,5-4,0 |

Перед окрашиванием методами анодного и катодного электроосаждения |

|

Классический, с низким цинком, трикатионный |

1,5-3,0 |

Перед окрашиванием порошковыми красками и перед окрашиванием с последующей деформацией |

|

Аморфный |

0,1-1,0 |

5.14.9 Технологические параметры нанесения, условия и способы корректирования, методики контроля фосфатирующих растворов, расходы химикатов - в соответствии с НД на конкретный состав.

5.14.10 Изделия с нанесенным фосфатным покрытием промывают питьевой водой и подвергают горячей сушке. При некоторых видах окрашивания с применением водных лакокрасочных материалов, например, перед окрашиванием методом электроосаждения, допускается изделия не сушить.

5.14.11 Образование шлама является нормальным явлением процесса фосфатирования, однако следует избегать осаждения шлама на изделиях. Ванны фосфатирования должны очищаться от шлама путем фильтрации, отстаиванием и т.д.

5.14.12 Для приготовления фосфатирующих растворов применяют дистиллированную, деминерализованную или питьевую воду, соответствующую требованиям таблицы Г.1 (приложение Г). При применении питьевой воды расход фосфатирующих составов возрастает на 10% - 15%.

Для приготовления рабочего раствора состава для одновременного обезжиривания и аморфного фосфатирования применяют питьевую воду.

5.14.13 Методы контроля и корректирования фосфатирующих растворов приведены в приложении Д.

5.15 Пассивирование

5.15.1 Операцию пассивирования проводят после обезжиривания поверхности водными растворами с целью предотвращения образования вторичной коррозии при сушке изделий из стали 1-й и 2-й групп, если последующую обработку не проводят.

5.15.2 Операцию пассивирования проводят после операций фосфатирования и хроматирования с целью повышения коррозионной стойкости фосфатных и хроматных покрытий.

5.15.3 Пассивирующие составы и технологические режимы обработки приведены в таблице В.7 (приложение В).

5.15.4 Для пассивирования перед окрашиванием допускается применять бесхромовые составы на основе комплексных фторидных соединений титана, циркония или гафния, а также водорастворимых полимерных соединений, улучшающих коррозионную стойкость последующего лакокрасочного покрытия.

5.15.5 Приготовление, контроль и корректирование пассивирующих растворов приведены в приложении Д.

5.15.6 Изделия с покрытиями, полученными химическим или электрохимическим способами из меди и ее сплавов, коррозионно-стойких сталей, а также изделия с цинкбарийфосфатными и цинкмагнийфосфатными покрытиями пассивируют по ГОСТ 9.305.

5.16 Промывка

5.16.1 После каждой технологической стадии химической подготовки поверхности проводят промывку поверхности питьевой водой. Число ступеней промывки определяется технологическим процессом. Увеличение числа ступеней промывки улучшает качество подготавливаемой поверхности.

5.16.2 Химические компоненты предыдущей технологической стадии после промывки могут остаться на поверхности изделия, поэтому воду в последней ванне промывки контролируют по таблице 15.

Таблица 15 - Контролируемые показатели воды в последней ванне промывки

Наименование операции, после которой проводят промывку |

Наименование операции, перед которой проводят промывку |

Контролируемый показатель |

Допустимое значение контролируемого показателя, точка, |

Обезжиривание |

Травление |

Щелочность |

0,5 |

Активирование |

1,0 |

||

Фосфатирование |

0,5 |

||

Пассивирование |

0,1 |

||

Сушка |

0,1 |

||

Травление |

Активирование |

Кислотность |

0,5 |

Фосфатирование |

1,0 |

||

Пассивирование |

0,8 |

||

Фосфатирование |

Пассивирование |

Кислотность |

1,0 |

Хроматирование |

Пассивирование |

Кислотность |

1,0 |

5.16.3 Качество исходной питьевой воды и допустимая концентрация загрязнений в последней ванне промывки перед сушкой от влаги и окрашиванием зависят от типа наносимых лакокрасочных покрытий и условий их эксплуатации. Требования к воде последней ванны промывки приведены в таблице 16.

Таблица 16 - Требования к воде последней ванны промывки

Качество воды |

||||

Вода в ванне промывки |

||||

|

Тип наносимого лакокрасочного покрытия |

Условия эксплуатации |

Исходная вода |

Контролируемый параметр |

Допустимое значение контроли- |

Жидкие лакокрасочные материалы |

УХЛ1, УХЛ2, УХЛ3, Т1, Т2, Т3, ОМ1, ОМ2, ОМ3, О1, В5, УХЛ4 |

Дистиллированная по ГОСТ 6709, |

Проводимость, мкСм/см, не более |

50 |

Питьевая по ГОСТ 2874, |

Щелочность (после обезжиривания), точка, не более |

0,5 |

||

Кислотность (после фосфатирования, хроматирования, пассивирования), точка, не более |

0,5 |

|||

Электроосаж- |

Любые |

Дистиллированная по ГОСТ 6709, 3-й категории по ГОСТ 9.314 |

Проводимость, мкСм/см, не более |

40 |

Порошковые лакокрасочные материалы |

УХЛ1, УХЛ2, УХЛ3, Т1, Т2, Т3, ОМ1, ОМ2, ОМ3, В5, УХЛ4 |

Дистиллированная по ГОСТ 6709, 3-й категории по ГОСТ 9.314 |

Проводимость, мкСм/см, не более |

40 |

Питьевая по ГОСТ 2874, |

Щелочность (после обезжиривания), точка, не более |

0,5 |

||

Кислотность (после фосфатирования, хроматирования, пассивирования), точка, не более |

0,5 |

|||

5.16.4 Продолжительность промывки на любой стадии технологического процесса - не менее 0,5 мин.

5.16.5 Промывки применяют как при методе погружения, так и при струйном методе; они предназначены для выполнения двух основных функций: промывания и улавливания. Ванны промывки должны быть проточными, ванна улавливания - непроточной, но с возвращением уловленного раствора в предыдущую технологическую ванну (противоточная схема).

Для снижения расходов воды и сбросов сточных промывочных вод рекомендуется создание противоточных схем промывок.

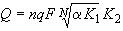

5.16.6 Расход воды на промывку , дм

/ч, определяют по формуле

, (1)

, (1)

где - число одинарных ванн промывки, прямоточных ступеней промывки или ванн (в том числе каскадных) с автономными (собственной) подачей и сливом воды;

- удельный вынос (унос) раствора, см

/м

(таблица 5);

- площадь обрабатываемой поверхности, м

/ч;

- коэффициент, учитывающий число ванн улавливания:

при одной,

при одной,  при двух и

при двух и  при трех ваннах улавливания;

при трех ваннах улавливания; - число ступеней проточной промывки;

- кратность разбавления, вычисляемая по формуле

, (2)

, (2)

где - концентрация раствора в технологической ванне, точки;

- предельно допустимая концентрация технологического раствора в последней ванне промывки, точки;

- коэффициент, учитывающий метод обработки (при методе погружения

, при струйном методе

, при струйном методе  ).

).

5.17 Сушка подготовленных изделий

5.17.1 Способы и режимы сушки изделий приведены в таблице 17.

Таблица 17 - Способы сушки изделий после химической подготовки поверхности

Характеристика изделия |

Способ сушки |

Температура, °С |

Толстостенные и крупногабаритные изделия |

Обдув сжатым воздухом или горячим воздухом от тепловых пушек |

15-110 |

Изделия, транспортируемые на подвесных или ленточных конвейерах периодического или непрерывного действия: |

В камерах сушки тупикового типа периодического действия и в камерах проходного типа периодического и непрерывного действий |

|

обезжиренные, фосфатированные, пассивированные |

60-130 |

|

хроматированные |

Не более 60 |

|

Изделия, транспортируемые тельфером, кран-балкой или автооператором: |

В камерах сушки периодического действия с закрывающимися створками |

|

обезжиренные, фосфатированные, пассивированные |

60-130 |

|

хроматированные |

В камерах сушки периодического действия с закрывающимися створками или без них |

Не более 60 |

Примечание - Сушку проводят до полного высыхания поверхности. | ||

5.17.2 При обезжиривании изделий с помощью щеток или протирочного материала, смоченных уайт-спиритом, допускается протереть поверхность насухо чистым обтирочным материалом, не оставляющим ворса, и обдуть сухим очищенным сжатым воздухом.

5.17.3 Применяют камеры сушки любого типа, обеспечивающие рециркуляцию горячего воздуха, газодинамический обдув изделий и удаление с них паров влаги.

5.17.4 Сушку деталей, транспортируемых в барабанах из полипропилена, проводят не вынимая их из барабанов в сушильной камере с циркуляцией нагретого воздуха температурой не более 80 °С.

5.17.5 Качество сжатого воздуха для обдувки изделий - в соответствии с требованиями ГОСТ 9.010.

5.18 Подготовка поверхности к ремонтному окрашиванию

5.18.1 Подготовку изделий к ремонтному окрашиванию проводят по таблице 18.

Таблица 18 - Требования к подготовке поверхности к ремонтному окрашиванию

Условия эксплуатации лакокрасочных покрытий по ГОСТ 9.104 |

Степень подготовки поверхности к ремонтному окрашиванию |

Метод удаления загрязнений и продуктов коррозии |

Характеристика подготовленной поверхности |

У1, ХЛ1, УХЛ1, Т1, Т2, ОМ1, ОМ2, В5 |

1 |

Полностью удаляют старое лакокрасочное покрытие, продукты коррозии и масляные загрязнения |

Не допускаются масляные загрязнения; степень очистки поверхности - 2. Дальнейшую подготовку поверхности проводят как для вновь изготавливаемых изделий |

У2, ХЛ2, У3, ХЛ3, УХЛ3, УХЛ2, Т3, ОМ3 |

2 |

Полностью удаляют старое лакокрасочное покрытие, ржавчину и отслаивающуюся окалину, затем поверхность обезжиривают |

Допускаются прочно прилегающий тонкий несплошной слой грунтовки, отдельные точки ржавчины, небольшие куски окалины, плотно прилегающие к основе, легкий налет с ржавым оттенком в ранее прокорродировавших местах |

УХЛ4 |

3 |

С поверхности удаляют неплотно прилегающие загрязнения органического и неорганического происхождений, местные повреждения старого лакокрасочного покрытия, отстающего от основы |

Допускается неповрежденное лакокрасочное покрытие, плотно прилегающее к металлу |

5.18.2 На поверхности допускаются остатки старого лакокрасочного покрытия, если оно способствует увеличению срока службы и улучшению коррозионной стойкости наносимой лакокрасочной системы, а также если оно совместимо с поверхностью.

5.18.3 Для удаления лакокрасочных покрытий с изделий в сборе или с отдельных деталей применяют смывки на основе растворителей или едкого натра, эффективные для данного вида лакокрасочной системы. Пример щелочного состава для удаления лакокрасочного покрытия приведен в таблице В.8 (приложение В).

5.18.4 Жидкие смывки применяют при использовании методов окунания и распыления, пастообразные - при методе ручного нанесения. После отслаивания или вздутия лакокрасочного покрытия его удаляют щеткой или шпателем.

5.18.5 Выбор смывки проводят индивидуально в каждом конкретном случае. Применение смывок проводят по технологической инструкции, прилагаемой к каждой смывке. Наименования смывок приведены в таблице Е.1 (приложение Е).

5.18.6 Для обезжиривания частично или полностью окрашенных изделий используют слабощелочные, нейтральные водные составы или уайт-спирит.

5.18.7 Продолжительность операции удаления лакокрасочного покрытия определяется системой этого покрытия, его толщиной, характеристикой исходной поверхности, а также адгезией удаляемого лакокрасочного покрытия.